Flexible Display Center at ASU

Development of Low Temperature a-Si Transistors, Displays and

Electronics on Flexible Substrates

SEMICON West 2009

July 16, 2009

| 세계 반도체 장비 산업 현황 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

반도체 장비 산업은 반도체 칩 제조 산업에 있어 중요한 부분을 차지하고 있는데, 반도체 칩 제조업체들은 매출액의 약 20 % 정도를 반도체 장비 구입에 쓰고 있다. 반도체 장비 산업은 예전에는 반도체 칩 산업에 있어서 별로 중요하지 않은 부문으로 인식되었지만 반도체 산업이 발전함에 따라 장비 산업의 중요성이 점점 높아지고 있으며 예전에는 칩 제조 업체가 주도하였던 많은 기술 개발들이 장비 업체가 주도하게 되는 일이 점차로 늘어나고 있다. 우리 나라의 경우 반도체 칩 제조 산업에 있어서는 세계에서 중요한 위치를 차지하고 있지만, 반도체 장비 산업은 상대적으로 매우 낙후된 상황이며, 국내 반도체 칩 제조 산업에 쓰이는 대부문의 반도체 장비들을 미국이나 일본, 유럽 업체들로부터 수입하고 있는 형편이다. 이번 기사에서는 세계 반도체 장비 산업의 전반, 주요 반도체 장비 업체, 반도체 장비 업체의 생존 전략, 그리고 한국의 반도체 장비 산업 현황에 대해 언급하고자 한다. 1.세계 반도체 장비 산업의 전반 세 계 반도체 장비 산업은 2002년 230억 불 정도의 시장을 형성하고 있으며, 크게 전공정 부문과 후공정 부문으로 나눌 수 있다. 전공정 부문은 실리콘 웨이퍼를 가공하여 한 웨이퍼 위에 많은 소자와 배선들을 만드는 과정이며 후공정 부문은 이러한 웨이퍼를 자르고 조립하여 개개의 칩을 만들고 이러한 칩들의 성능을 시험하는 부문이다. 전공정 부문은 장비 산업 부문의 82% 정도를 차지하고 있고 후공정 부문은 18% 정도를 차지하고 있다. 이러한 장비 산업들은 세부적으로 20-25 가지 정도로 구분할 수 있는데, 이번 기사에서는 상대적으로 큰 비중을 차지하고 있는 전공정 11 가지 부문과 후공정 2가지 부문에 대해서만 소개하고자 한다. 아래에 언급하는 처음 11가지 부문은 전공정이고 마지막 2가지 부문은 후공정에 해당한다. 1.1. 이온 주입 공정 (2.8 %) (괄혼 안의 퍼센티지는 전체 장비 시장에서 차지하는 대략적인 비중을 나타낸다.) 이 온 주입 공정은 반도체 트랜지스터를 제작할 때 불순물을 주입하는 공정이다. 대표적인 장비 업체로는 엑셀리스 (Axcelis) (37 %), 베리안 (Varian) (31 %), 어플라이드 머티리얼즈 (Applied Materials) (25 %) 등이 있다 (괄호 안의 퍼센티지는 시장 점유률). 1.2. 화학적 증착 공정 (11.2 %) 화학적 증착 공정은 반도체 공정 전반에 걸쳐서 여러 번 이용되는 박막 제조 공정이며 상대적으로 장비 시장에서 차지하는 비중도 크다. 대표적인 장비 업체로는 어플라이드 머티리얼즈 (52%), 노벨러스 (Novellus) (24%), 도쿄 일렉트론 (Tokyo electron) (10%) 등이 있다. 1.3. 물리적 증착 공정 (3.8 %) 물리적 증착 공정은 반도체 공정 전반에 걸쳐서 이용되고 있는 박막 제조 공정이며, 대표적인 업체로는 어플라이드 머티리얼즈 (70%), 울벡 (Ulvac) (10%), 노벨러스 (7 %) 등이 있다. 1.4. 화학적 기계적 평탄화 공정 (2.3 %) 화 학적 기계적 평탄화 공정은 최근 들어 배선이 알루미늄에서 구리로 바뀌는 과정에서 중요도가 급속히 커지는 과정에 있는 공정으로 웨이퍼의 표면을 평탄화 시켜주는 공정이다. 대표적인 업체로는 어플라이드 머티리얼즈 (60%), 이바라 (Ebarra) (23%) 노벨러스 (8%) 등이 있다. 1.5. 트랙 (track) 공정 장비 (3.7 %) 트랙 공정은 박막을 만드는 한 방법인데 액상의 재료물질을 웨이퍼 위에 떨어뜨린 후 웨이퍼를 빠르게 회전시켜서 균일한 박막을 만드는 방법이다. 주로 포토 리지스트 박막 제조 시 많이 쓰인다. 대표적인 업체로는 도쿄 일렉트론 (83%), 대니폰 스크린 (Dainippon Screen) (8%), ASML (4%) 등이 있다. 1.6. 노광 장비 (12 %) 노광 장비는 포토 리지스트에 패턴을 만드는 과정으로 반도체 칩 발달에 있어서 병목이 되고 있는 기술이며 최근 들어 전체 장비 비용에서 차지하는 비중이 점차로 커지고 있다. 대표적인 업체로는 ASML (54%), 니콘 (nikon) (27%), 캐논 (Canon) (18%) 등이 있다. 1.7. 노광 마스크 제조 장비 (12 %) 노광 마스크 제조 장비는 노광을 하기 위한 마스크를 만드는 공정인데, 대표적인 업체로는 대니폰 프린팅 (Dainppon printing) (22%), 듀폰 포토마스크 (DuPont Photomasks) (20 %), 포토닉스 (20 %) 등이 있다. 1.8. 웨이퍼 세척 장비 (3.6 %) 웨 이퍼 세척 장비는 박막 제조나 식각 제조 공정 후에 웨이퍼를 세척해주는 공정으로 상대적으로 낮은 기술이 요구되는 공정이며, 따라서 여러 군소 업체들이 시장을 나누어 점유하고 있다. 대표적인 업체로는 대니폰 스크린, SEZ, SCP, FSI, 맷슨 테크날러지 (Mattson technology), 세미툴 (Semitool) 등이 있다. 1.9. 식각 공정 장비 (3.6 %) 식 각 공정은 공정의 꽃이라 불릴 만큼 기술적으로 어려운 공정으로 인식되고 있으며 상대적으로 장비의 가격보다는 성능에 의해서 시장 점유율이 좌우되고 있는 공정이다. 대표적인 업체로는 램 리서치 (Lam Research) (28 %), 도쿄 일렉트론 (27 %), 어플라이드 머티리얼즈 (27%) 등이 있다. 1.10. 측정 장비 (9.8 %) 박막, 노광, 식각 공정이 끝난 뒤에는 이들을 검사하고 측정할 수 있는 장비가 필요한데, 이러한 장비를 측정 장비라고 한다. 대표적인 업체로는 KLA Tencor (48 %), 히타지 (hitachi) (11 %), 어플라이드 머티리얼즈 (11 %) 등이 있다. 1.11. 공장 자동화 (5.2 %) 위에서 언급한 공정 장비들의 한 공정 후에 다음 공정으로 이행 시 웨이퍼들의 운반을 자동으로 해주거나 각 공정 장비들의 제어를 자동화 할 수 있는 설비 등을 일컫는다. 대표적인 업체로는 부룩스 오토매이션 (Brooks Automation) (30 %), Asyst technology (21 %) 등이 있다. 1.12. 시험 장비 (8.2 %) 시 험 장비는 전공정에서 가공한 웨이퍼를 시험하거나 조립후의 반도체 칩을 시험하는 장비들을 일컫는다. 대표적인 업체로는 어드팬테스트 (Advantest) (35 %), 테러다인 (Teradyne, 26 %), 에질런트 (Agilent) (18 %) 등이다. 1.13. 조립 및 포장 장비 (9.8 %) 가 공된 반도체 웨이퍼를 잘라서 최종적인 칩을 만드는 장비이다. 상대적으로 낮은 기술을 요구하는 부분이고 따라서 여러 군소 업체들이 시장을 나누어 갖고 있다. 대표적인 업체로는 ASM international (12 %), KNS (12 %), Tokyo Seimetsu, (10 %), ESEC (8 %) 등이 있다. 2. 주요 반도체 장비 업체 2.1. 반도체 장비 산업의 현재와 과거 반 도체 장비 산업은 최근 20년간 비약적인 발전을 거듭해 왔다. 1982년의 장비업체들의 매출액과 2002년의 매출액을 비교해 보면 10배 이상의 성장을 보여주고 있고 주요 업체들의 순위 또한 심하게 변동된 것을 알 수 있다 (표1 참조). 최근 20년간 반도체 업체들 중 가장 성공한 업체를 꼽으라면 대부분 어플라이드 머티리얼즈를 언급하고 있는데 어플라이드 머티리얼즈는 기술력이 좋은 소형 업체를 합병하여 새로운 시장에 진입하는 방법으로 1장에서 언급한 반도체 전공정 장비 시장 중 대부분의 시장에 성공적으로 진입하였으며 이를 바탕으로 비약적인 성장을 이루었다.

2.2. 반도체 장비 산업의 미래 반 도체 장비 산업은 급속히 성장하고 있는 산업인 만큼 업체들간의 경쟁도 매우 치열하고 인수, 합병이 매우 활발히 일어나고 있으며 또한 표 1에서 보여주는 것처럼 업체들간의 순위변동도 빠르게 변하고 있다. 지금 현재 장비업체 산업에서 압도적으로 선두를 달리고 있는 어플라이드 머티리얼즈도 1984년에는 10대 업체에도 끼지 못할 만큼 어려움을 겪었었고 그 후 기술력 있는 작은 업체를 합병하는 방식으로 급속히 성장하였으나 성장 배경이 기술력을 바탕으로 시장 점유율을 높여나갔던 것이 아니라 작은 업체를 합병하여 새로운 시장에 진입하는 방법으로 성장하였고 앞의 1장에서 설명하였던 것처럼 노광을 제외한 거의 모든 시장에 이미 진입하였기 때문에 앞으로의 계속적인 성장을 보장하기는 어려운 상황이다. 따라서 앞으로 반도체 시장의 미래는 어플라이드 머티리얼의 계속적인 성장 여부, 그리고 현재 어플라이드 머티리얼과 맞서기 위해 협력관계를 이루며 경쟁하고 있는 회사들이 합병을 하여 또 다른 대형 장비 업체를 만들어 낼 지에 대해 많은 관심이 모아지고 있다. 3. 반도체 장비 업계의 생존 전략 반도체 장비 업체들의 전략에 영향을 미치는 요소는 크게 기술 동향 및 시장 동향 두 가지로 나눌 수 있다. 3.1. 기술 동향 반 도체 산업에 이용되고 있는 기술들 중에는 점점 사라져 가는 기술이 있는가 하면 새로이 나타나는 기술도 있다. 예를 들면 예전에는 소자의 배선으로 알루미늄이 많이 쓰였지만 점차로 구리 배선으로 바뀌고 있는 과정이고 따라서 이에 관련된 공정도 많이 바뀌고 있다. 알루미늄 배선을 이용할 때는 알루미늄을 식각하고 유전체 박막을 식각된 알루미늄 사이로 증착하는 기술이 주로 이용되었지만 구리 배선에서는 유전체를 식각하고 구리를 유전체 사이로 증착하는 기술이 주로 이용되고 있다. 장비 산업 업체가 생존하기 위해서는 이러한 기술 동향을 잘 파악하여 미래에 이용될 기술에 관련된 장비 개발에 주력하는 것이 매우 중요하다. 3.2. 시장 동향 반 도체 장비 산업은 설비 산업이기 때문에 상대적으로 경기에 매우 민감한 산업이다. 따라서 장비 업체들은 전반적인 경제 지표에 예측에 매우 민감하게 반응하며 신제품 개발이나 인력 조절을 하고 있다. 또한 장비 업계의 고객인 반도체 칩 제조업체들의 동향도 매우 자세히 주시하며 전략을 세우고 있다. 반도체 장비 산업은 1990년대에는 개인용 컴퓨터 산업이 급속히 발달하면서 디램이나 마이크로 프로세서를 제조하는 회사들에 장비를 납품하며 성장하였는데 최근에는 휴대폰 산업이 급속히 발전하면서 휴대폰에 이용되는 로직 칩들을 제조하는 회사들을 점점 중요시하고 있다. 반도체 장비 산업을 언급 할 때 빼놓을 수 없는 것이 반도체 칩 제조 업체들의 동향인데 현재 장비 산업에서 중요히 생각하고 있는 칩 제조 업체들의 동향을 [표 2]에서 소개하였다.

4. 한국의 반도체 장비 산업 한 국의 반도체 장비 산업은 위에 언급한 사실들에서 알 수 있듯이 선진국들에 비해서 많이 뒤떨어져 있는 상황이다. 하지만 표 2에서 보듯이 한국의 반도체 산업이 세계 반도체 산업에서 차지하는 높은 비중을 고려해 본다면 한국의 장비 산업은 큰 잠재력이 있다고 할 수 있다. 또한 현재 세계 장비 산업을 점유하고 있는 미국, 일본, 유럽보다 상대적으로 인건비가 싸고 연구인력이 우수하기 때문에 장비 산업의 성공 가능성도 높다고 볼 수 있다. 그러나 한편으로는 반도체 장비 산업은 높은 기술력을 바탕으로 세계 시장을 일정 부문 점유하지 않으면 기술 개발을 위한 연구비 조달이 어렵기 때문에 후발업체가 새로이 반도체 시장에 진입하기는 매우 어려운 상황이다. 이러한 사실들을 고려해 볼 때 한국에 적당한 반도체 장비 산업 전략은 상대적으로 적은 기술력을 필요로 하는 장비 산업을 집중 육성하여 수입 대체 효과를 거두는 방법이나 또는 새로이 출현하고 있는 반도체 공정 기술을 실현할 수 있는 장비 산업 분야에 집중적으로 투자하는 것이 적절한 방법일 것 같다. 사실 이러한 접근 방법은 이미 상당 부분 성공을 거두고 있는데, 예를 들어, 상대적으로 낮은 기술을 요구하는 포토 리지스트 에싱 공정이나 새로이 출현하고 있는 원자 층 박막제조 공정에서는 한국의 소형 반도체 업체들이 주목할 만한 성공을 거두고 있다. 5. 참고문헌 이번 기사에서 언급한 전반적인 반도체 시장이나 업체들의 동향에서 언급된 수치들은 아래에 언급한 인터넷 홈페이지에 나와 있는 자료와 기사들을 참고로 하여 작성하였다. 각 홈페이지들에 나와 있는 자료들 간에는 서로 조금씩 틀린 부분도 있었는데 이러한 경우에는 평균적인 수치를 언급하려고 노력하였다. [1] VLSI Research 홈 페이지 (www.vlsiresearch.com) [2] Semiconductor Industry Association 홈 페이지 (www.siimichips.org) [3] Dataquest 홈페이지 (www.gartner.com) [4] Silicon stragegies 홈페이지 (www.siliconstrategies.com) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

반도체 업체는 크게 반도체 설계자산(IP)만 전문 개발하는 IP 업체,

반도체 설계를 전문으로 하는 팹리스 업체,

외부업체의 위탁 받아 칩 생산만을 전문으로 하는 파운드리(Foundry)업체,

가공된 웨이퍼를 조립하거나 패키징을 전문으로 하는 패키징 & 테스트 업체,

설계부터 생산까지 전과정을 수행하는 종합반도체 업체(IDM, Integrated Device Manufacture)로 구분할 수 잇다.

팹리스 업체란 반도체 생산라인(Fabrication)을 보유하지 않고 반도체 설계만 하는 전문업체를 말하며, 생산은 생산만 전문으로 하는 파운드리(Foundry) 업체에 위탁하여 생산한다.

우리나라 반도체 회사(삼성전자, 하이닉스)와는 달리 다른 나라들은 대체적으로 팹리스, 파운드리, 테스팅 등으로 반도체 업무를 분업하고있다.

세계 팹리스 상위업체 중 MediaTeck(대만)을 제외한 나머지는 모두 미국업체가 차지하고 있으며 1위는 Qualcomm으로 ‘06년 기준으로 4,331백만 달러 매출을 기록하였다. 미국은 이동통신 및 프로세서 시장에서 핵심원천기술을 바탕으로 입지를 강화하고 있고 대만은 팹리스, 파운드리, 패키징 등 분업화가 체계적으로 자리 잡혀 있다.

국내 업체 중 매출 1,000억을 넘는 기업은 엠텍비전과 코아로직

2곳 뿐이다. ‘07년 매출액 기준으로 국내 팹리스 순위는 엠텍비젼(1,692억원)이 1위를 차지하였으며 그 뒤를

코아로직(1,190억원)이 차지하고 있으나 전체적으로 매출 규모는 영세한 편이다(엠텍비전 세계 37위). 국내 업체 대부분은

핸드폰, MP3플레이어, 디지털TV 등 반도체 적용영역이 제한적이고 고객사도 주요 핸드셋 업체로 제한적이다.

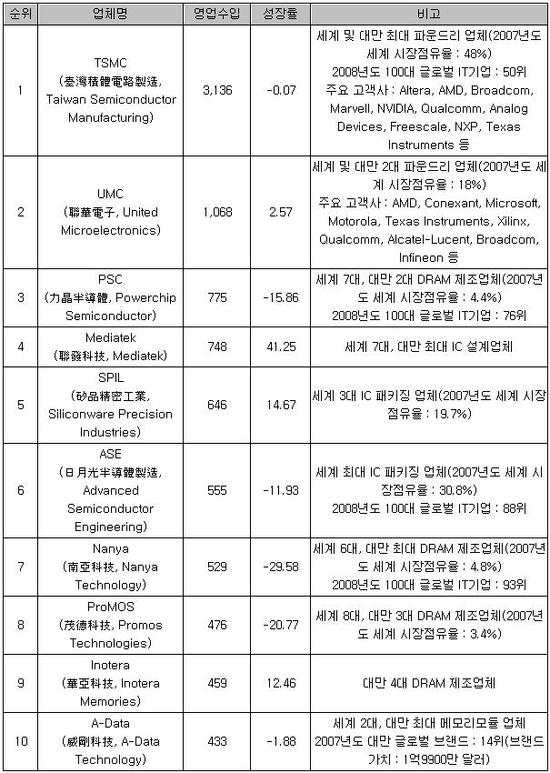

반도체 파운드리 및 테스팅 산업의 세계 시장점유율의 70%를 차지하는 대만은 패키징.Mask ROM분야에서도 세계 최고를 자랑한다.

아래 표는 대만 반도체회사들의 업계동향이다.

아래표는 주요 대만 반도체 회사들이다.

반도체 장비/공정 기술 용어집

1. 기본 공통 용어

(영어 사전상의 의미보다는 반도체 공정에서 일반적으로 사용되는 용어 입니다.)

용어 한글 표기 용어의 의미

Abort 중지 Processs 진행중 장비 이상등으로 인해Process 를 중지시키는 것

Agent 대리인 "외국장비 Maker 대신으로 장비를 Set-up문제조치 및 유지등을 지원하는 사람"

Adjust 조정 "장비또는 Controller등에서 기계적 또는 전기적으로 어떤 이상

적인 값이나 상태를 만들기 위해 조정해 주는것"

Align 정렬 "장비 또는 어떤 물질을 기계적, 물리적으로 정렬시켜 기본적 상태로 만들어 주는 것."

Air shower 공기 샤워 "Fab 內 청정도를 유지하기 위해 P/T 감소 방법으로 Class가 낮은

곳에서 높은 곳으로 이동할 경우 Air힘으로 P/T를 제거시키는 것"

Accuracy 정돈, 정확도 "동작한 물체의 정도가 얼마만큼 정확하게 움직였는지 또는 얼마

만큼 정확한 값이 나타내는 용어"

Axis 축 기계 상에서 회전부의 중심부분을 의미함

B.M(Breakdown Maintenonce) 비, 엠 장비에 문제또는 고장이 발생한후 취해지는 조치및 수리

Bake 베이크 "PR 등에 포함되어 있는 습기를 없애기 위해 고온으로 Wafer등을 처리하는 것 "

Ball Valve 볼 밸브 "Pump Exhamst부에 Pump로의 Back stream을 방지하기 위해

Valve 내부에 고무형태의 Ball이 들어있는 Valve"

Batch 배치 단위 Process중 동시에 여러장의 Wafer 를 처리하는 형태

Bay 베이 Fab 을 공정별로 구분하여 지정한 Area

Bearing 베어링 "동력전달부에 마찰을 줄이고 원활한 동력을 전달하기 위해 설치 되는 부품"

Bipolar 바이폴라 "Unipolar와는 대조되는 의미로서 전하는 이동하는 Carrier를

Electron과 hole이 동시에 역할을 담당하는 것"

Bit 비트 Memory의 기본단위(1Byte=8bits)

Booster 부스터 "보통 Booster pump를 말하며 pump speed를 증가 시키기 위해

보조 Pump로 사용(단독 사용불가)"

Bottle Neck 병목현상 "장비의 생산처리 능력 부족및 백업장비 부재로 인해 Wafer(Run)

가 밀집되는 현상"

Calibration 측정 장비 사용중 Reference값의 변화를 바로 잡는 것

Capa 캐파 Capability의 준말로 Wafer처리능력

Capacitor 캐패시터 전하를 저장할수 있는 소자

Carrier 캐리어 "① Wafer 를 이동시 사용하는 플라스틱 용기

② 반도체에서 전하를 이동하는 입자"

Cassette 카세트 Wafer 끼리 접촉을 막기위해 Slot를 만들어 놓은 Wafer 보관용기

Chamber 캠버 Process가 진행되는 밀페된 공간

Chiller 냉동기 Cooling Water의 온도를 조절하는 장치

Chip 칩 "Wafer 제조공장에서 완성된 제품의 한조각을 말하며 한장의 Wafer에는 수많은 Chip이

형성되어 있다"

Clamp 클램프 Process중wafer를 고정시키는 장치

Clean Mat 무진매트 "Clean Room용 신발바닥에 묻은 Particl을 제거하기 위해 만든

접착력이 있는 매트"

Clean Note 무진노트 Fab內에서 사용되는 Particle이 발생되지 않는 종이로 만든 Note

Clean Room 청정실 "Particle 발생을 억제하고 Filter를 이용하여 발생된 P/T을 제거하여

먼지가 거의 없는 공간"

Collector 콜렉터 Tr에서 전자를 받아 들이는 부분

Compressor 냉동기 "Cryo pump 에 압축 He을 보내 Cryo pump 內의 온도를 낮추는 장치"

Crack 크랙 "SOG 공정등에서 OCD 용액이 굳으면서 수축되어 일어나는 부스러기"

CVD 화확적 기상증착 Chemical Vapor Deposition의 약자로 Deposition할 물질을 고온으로 증발

시켜wafer에 증착되도록 하는 Thin Film 성장 방법

CD 시디 "Critical Dimension의 약자로 Photo공정에서 Reticle의 패턴을 웨이 퍼에 노광후

현상시킨후의 선또는 패턴의 폭 또는 길이를 의미함."

Deposition 증착 물질을 Wafer 표면에 쌓이도록 하는 것

Develop 현상 PR이 도포된 웨이퍼를 노광장비에서 노광후 현상하는 과정

Diffusion 확산 Doping 된 불순물을 주변으로 퍼지게 하는 과정

Dry Etch 건식각 "Chemical을 사용하지 않고 Plasma를 이용하여 불필요한 부분을 없애는 것"

Dummy wafer 더미 웨이퍼 "생산 Wafer의 빈자리를 매워 Batch 단위의 공정이 진행될수

있도록 사용하는 Wafer"

Edge 에지 Wafer의 Device가 없는 가장자리 부분

Ellipso Meter 엘립소 메타 Oxide 두께를 측정하는 장치

Emergency 비상 문제발생시 긴급하게 장치의 Power를 차단

Emitter 에미터 Tr 에서 전자를 방출하는 부분

Etch 식각 필요한 부분을 제외한 나머지 부분을 깍아 없애는 것

Etch Rate 식각정도 식각되는 속도의 정도

FAB 팹 Fabrication의 약자로 Si웨이퍼가 가공되는 곳

Four Point Probe 포 포인트 프로브 Wafer표면 저항을 측정하는 장치

Furnace 로 Oxide 및 Anneal작업을 하는 로

Gate 게이트 FET에서 Source에서 Drain으로 가는 Electron의 양을 조절하는 부분

Gate Oxide 게이트 옥사이드 Gate를 보호하기 위한 산화막

Grinder 그라인드 Wafer의 뒷면을 가공하는 장치(back grinder)

G Line G선 "Mercury Lamp에서 나오는 약 200nm~700nm대역의 파장중 436nm

파장의 빛을 말하며 노광원으로 사용된다"

Hole 정공 + 전하를 띠고 Electron과 같이 전하를 이동하는 입자

I Line i선 "수은 램프에서 나오는 보통200nm~700nm의 파장의 빛중 i선에 상당하는

365nm대의 파장"

Ion 이온 원자나 분자가 전하를 띤 상태

Ion Gauge 이온게이지 "분자나 원자를 이온화시켜 그내부의 입자수를 Check하는Vacuum

Gauge 일종"

Ion Implantation 이온주입 Wafer에 불순물을 주입하는 공정

LoT 로트 Wafer의 공정 수량 단위

Mano Meter 마노메타 배기부의 압력을 측정하는 계기

Metal Contamination 금속오염 "장비를 구성하고 있는 금속의 부분이 Sputtering되어 Wafer에

증착되어 Device에 나쁜 영향을 준다"

Metal Etch 메탈식각 Metal Line외의 부분을 깍아내는 공정

MFC 엠에프시 Mass Flow Control의 약자로 유체의 흐름을 조절하는 장치

MOS 모스 "Metal Oxide Semiconductor의 약자로 반도체(Si)의 표면에 산하막 (SiO2)을 형성하고

그위에 금속을 붙인 구조를 가지고 있다."

Marker 마커 "웨이퍼의 플랫존 부분에 LOT 이름 및 웨이퍼 번호등 을 만들어 주는장비"

O-Ring 오링 Vacuum Sealing 부분에 사용되는 고무재질의 링

Oxidation 산화 Si와 O2가 결합하여 SiO2가 되는 것

Oxide 산화막 절연및 Device 보호를 위한 산화막

Oxide Etch 산화막 식각 Ion주입을 위해 산화막의 일부를 제거하는 것

PR 피알 Photo Resistor의 약자로 일종의 감광액

Pattern 패턴 Mask에 Design된 Device의 형태

Photo 포토 "식각부위나 이온주위 부분을 지정하기 위해 일정부위를 보호하기 위한 Mask작업을

하는 공정"

PR Strip 피알제거 Photo Resistor를 현상액으로 약하게 한다음 Chemical로 제거하는 것

Quartz 석영 단결정의 수정을 가공해서 만든 무오염의 Wafer 취급 Part

Scrubber 스크러바 Toxic물질을 중화시키거나 걸러내는 장치

SEM 샘 "Scanning Electron Microscope의 약자로 주사형 전자현미경을 말함

시료의 표면을 전자빔에 의해 텔레비전식으로 주사하고 거기에서

나오는 2차 전자, 반사전자또는 시료전자를 검출하여 관찰하는 장치"

Signal Tower 시그날 타워 장비의 상태를 알려주는 Tower Lamp

Silicon 실리콘 Si, 4가 원소로서 반도체의 주원료

SOG 에스오지 Spin On Grass의 약자로써 Wafer의 평탄화로 Topology를 좋게 한다

Spec 스펙 공정에서 지정한 규정 또는 기준

TAT 티에이 티 Turn Around Time의 약자로 Wafer투입후 가공완료까지의 소요시간

Thereshold 문턱 Tr이 동작되기 위한 최소한의 Voltage

Throughput 생산성 단위 시간당 처리할수 있는 능력

Tilt 틸트 Channel 현상을 방지하기 위해 Wafer에 각도를 주는 것

Tweezer 튀져 Wafer handing 도구

Tube 튜브 Furnace 공정이 진행될수 있도록 Quartz로 만든 용기

Ultra Sonic Cleaner 초음파 세척기 초음파를 이용한 Cleaning 도구

Utility 유틸리티 장비 운전에 사용되는 전기, 물, 공기따위의 재료

Wafer 웨이퍼 Chip을 만들기 위해 Si로 만들어진 판

Wet Etch 습식각 Chemical를 이용한 식각 방법

Wet Station 윁스테이션 습식각이 진행되는 장소

Yield 일드 투입한 Input량의 비율을 계산하여 산출량을 나타낼때 사용

Fab Yield (생산일드)

Probe Yield (Test 일드)

PKG Yield (패키지 일드)

F/T Yield(Final Test일드)

출처 반도체 용어집1

전공정 후공정 !!!

| 출처: http://blog.naver.com/jwkang17?Redirect=Log&logNo=100007121635 [김광일의 릴레이인터뷰] 황철주 주성엔지니어링 사장 |

||||||||||||||||||||||||||||||||||||||||||||

| 김광일 객원칼럼니스트(GCM 대표이사) goldpar@gcm.co.kr 2004년 10월 15일 |

||||||||||||||||||||||||||||||||||||||||||||

| 안녕하세요,김광일의 릴레이인터뷰 코너입니다.비트컴퓨터 조현정 사장의 영화같은 사업이야기는 잘 보셨는지요. 지독히 가난했던 청년기의 고단한 삶속에서도 청운의 꿈을 잃지않고 결국 성공의 반열에 오른 조 사장의 창업기는 성공의 열쇠는 역시 환경이 아닌,‘불굴의 의지’라는 지극히 상식적인 진리를 다시금 일깨워주고 있습니다. 조 사장이 바통을 넘긴 92번째 릴레이인터뷰 주인공은 비슷한 성공기를 갖고있는 주성엔지니어링의 황철주 사장입니다. 조 사장은 그를 이렇게 평가했습니다. “다국적 기업과 어깨를 나란히는 대단한 CEO입니다.초심을 잃지않는 모범적인 CEO입니다” 두 사람은 인하대 전자공학과 동기생입니다.두 사람은 서로 다른 분야에서 10년 넘게 사업을 하고 있는 베테랑 CEO라 그런지, 관심사도 스타일도 비슷합니다. 주성엔지니어링 황철주(46)사장이 어떤 면에서 대단한지,그의 사업이야기를 소개합니다.  경

기도 분당에서 광주쪽으로 20여분거리에 위치한 광주시 오포읍에 위치한 주성엔지니어링 본사 빌딩.연구동 입구에 들어서면 1층

로비벽면을 꽉채운 특허출원증명서 액자가 방문객의 눈길을 사로잡는다.액자는 계단벽면을 타고 2,3층으로 계속 이어진다. 경

기도 분당에서 광주쪽으로 20여분거리에 위치한 광주시 오포읍에 위치한 주성엔지니어링 본사 빌딩.연구동 입구에 들어서면 1층

로비벽면을 꽉채운 특허출원증명서 액자가 방문객의 눈길을 사로잡는다.액자는 계단벽면을 타고 2,3층으로 계속 이어진다.벽면을 가득채운 액자는 너무 많아 셀 수 조차 없다.이 회사가 갖고있는 특허건수는 무려 570건. 국내 벤처기업 전체 특허건수의 무려 15%에 이르는 수치다. 로비와 계단벽면을 빼곡히 채우고 있는 특허출원액자는 창업 10년만에 세계적 1,2위 반도체,LCD장비업체들과 당당히 어깨를 나란히 하고있는 주성엔지니어링의 기술력을 상징적으로 보여주고 있었다. 주성엔지니어링은 세계 반도체,LCD용 장비시장의 20%를 점유하며 글로벌기업으로 우뚝 올라선 보기드문 초우량 일류기업이다. HSG 란 저압CVD(화학증착장치)란 반도체장비분야에서 세계시장의 50%를 차지하고 있는 것을 비롯해 LCD용 CVD장비를 비롯해 반도체 전공정장비시장에서 세계 1,2위 기업인 AMAT,TEL사등과 어깨를 나란히 하고 있다. 메모리에 ‘삼성전자’가 있다면, 반도체장치분야엔 ‘주성엔지니어링’이 있는 셈. 황 사장은 매우 겸손하고 침착한 스타일이다.10년차가 넘는 CEO지만,엔지니어의 분위기가 아직도 남아있다.경영수완은 베테랑 CEO답게 노련하기 그지없다. 기술과 시장,고객사의 니즈등에 관한한 누구도 넘볼수 없는 탁월한 지식과 식견을 자랑한다.그 역시 극심한 부침속에 이른바 산전수전 다겪은 경영인이다. 주성엔지니어링은 96년 설립된 반도체 전(前)공정장치인 CVD장비 개발 벤처기업.CVD란 회로설계를 위해 웨이퍼기판에 화학물질을 증착하는 공정을 말한다. 올해 상반기에만 이미 1,025억원의 매출에 당기순이익 280억원을 달성,창사이래 최대 실적을 냈다.올 한해 1600억원의 매출에 30%대의 경상이익율을 내다보며 제 2의 전성기를 구가하고 있다. ◆ 준비된 운명,29살의 결단 “앞으론 네덜란드 본사 엔지니어를 부르지 마세요.대신 황철주 씨가 운영을 맡아주세요” 90년초,황철주는 까다롭기로 유명한 삼성전자의 제안에 당황한 기색이 역력했다. 삼성이란 세계적 반도체회사가 본사 엔지니어가 아닌,국내 지사 기술지원엔지니어인 자신을 장비운영 책임자로 맡긴다는게 당시로서는 상상하기 힘들었기 때문. 황철주는 시골 빈농의 2남 3녀중 막내로 태어났다.절대 빈곤속에 청소년기를 보낸다. 공고에 이어,공업전문대에 입학한 것도,편입한 4년제 대학을 몇 년이 지나서야 졸업한 것도 경제적 상황때문이었다. 황철주는 85년 현대전자에 입사,‘반도체’와 인연을 맺게 된다. 하지만 그는 여느 젊은 직장초년병과 달랐다. 당시 29세였던 황철주는 입사 8개월만에 퇴사를 결심한다. 반도체생산라인에서 일을 했던 황철주는 장비공급 외국사들이 현대전자 엔지니어에 대해 반도체장치에는 절대 손도 못대게 하는 상황에 주목했다. 양산라인 엔지니어인 그가 하는 일은 외국장비회사 엔지니어가 방문하면 안내하는 게 고작이었다.그는 이런 독특한 기술적 폐쇄성에 뭔가 도전해봄직한 일이 있음을 직감적으로 느꼈다.반도체장비가 바로 자신이 도전해야할 분야라고 마음먹는다. 85년말,황철주는 과감히 사표를 던지고, ASM이란 네덜란드 반도체장비업체로 자리를 옮긴다. 놀라운 것은 ASM국내 지사도 아닌,영업대리점 직원으로 입사했다는 점. 게의치 않았다. 그는 여기서 반도체장비 기술지원엔지니어로 일한다. 새로운 장비를 팔면,고객사에 장비를 설치해주고 A/S 등 유지관리를 해주는 일이었다.주로 취급한 장비는 화학증착장비인 PE CVD,LP CVD,확산로 등이었다. 황철주는 ASM사의 화학증착장비를 배우기위해 미친듯이 일했다.하지만 그에겐 일 같은 일이 주어지지 않았다.어느날 꾀를 냈다. 외국 엔지니어가 자리를 비운틈을 타 장비에 고장을 낸 것.외국 엔지니어가 며칠밤을 새며 애쓰다 포기하면, “내가 한번 고쳐보겠다”고 나선 것.이렇게 몇번 고치고 난후부터 국내 반도체업체들이 일을 맡기기 시작했다. 그는 ASM에 입사한후 무려 10년간 주말도 없이 일에 매달린다.그가 훗날 국내 반도체장비분야의 일인자가 될수 있었던 것은 이런 오랜기간의 집념이 있었기 때문. 유명한 에피소드 하나.황철주는 새벽 6시면 어김없이 서초동 정류장에서 기흥공장으로 출발하는 삼성전자 출근버스에 오른다.저녁 10시면 또다시 기흥에서 출발하는 마지막 퇴근버스에 몸을 실었다. 이런 생활은 하루도 거르지 않고 7년간이나 이어졌다.모두가 그를 삼성전자 직원쯤으로 생각했다.그의 스케줄은 고객사 일이 있건 없건, 매일 새벽 6시 40분쯤 삼성전자 기흥공장으로 정해져 있었다. 매일 장비를 살펴보고,고객사 주문사항 및 반도체생산공정의 변화를 빠지지 않고 점검했다. 하지만 장비 핵심기술에 쉽게 접근할수 없었다.본사는 보안에 철저했고,지사 현지직원에게 기술을 공개하는 것은 상상하기 힘든 일이었다. 황철주는 포기하지 않았다.그는 장비설치,AS에 그치지 않고 기술분석을 하기 시작했다.닥치는대로 기록하고 분석했다.그가 남긴 기록은 실로 엄청났다. 그의 집념이 어느 정도인지는 황철주가 ASM에 근무하며 10년간 작성한 자료의 양에서 쉽게 짐작할 수 있다.그가 작성한 자료는 무려 작은 트럭 한대분. 90년초,황철주의 기술력을 눈치챈 삼성은 양산라인장비를 ASM본사 엔지니어가 아닌 황철주에게 맡기는 실로 파격적인 제안을 하기에 이른 것.

◆ 혼을 담은 승부, ‘반도체장비 최고수’로의 등극 반도체장비 분야에 관한한 황철주는 국내 원조로 통하는 인물이다.반도체,LCD업계 전문가들이 평가하는 얘기다. 입사한지 4년이 넘어서면서 황철주는 이미 본사 엔지니어들을 훨씬 능가하기 시작했다.기술분석과 고객사의 니즈를 파악하는 능력은 본사 엔지니어와는 비교할수 없는 정도였다. 91년께부터는 고객사의 요청에 따라 혼자서 장비를 설치하고 안정화,유지관리업무를 척척 처리했다.황철주의 기술력은 이미 세계 최고수준의 경지에 올라있었던 것. 예우가 달라지기 시작했다.황 사장에게 대해서는 ASM본사차원에서 그에게 만큼은 본사연구소를 오픈한 것.황철주는 그 덕분에 ASM사 일본연구소내에서 공동으로 연구를 하고,실험을 할수 있게 됐다. 황철주는 이때부터 새로운 장비개발 및 새로운 공정개발에 주도적으로 참여하며 이른바 반도체장비분야의 톱엔지니어로서 급부상하게 된다. 특히 그는 고객사가 원하는게 뭔지,경쟁사와 자사 제품의 장단점이 무엇인지를 집중적으로 분석,본사에 보고하는 핵심적인 일을 다년간 진행하게 된다. 이러다보니,황철주는 고객이 필요로 하는 새로운 공정이나 장비개발방향,수많은 회사장비의 장단점 등을 훤히 꿰뚫고 있었다.이런 놀라운 감각과 치밀한 분석자료는 훗날 주성엔지니어링 성공신화의 결정적인 밑거름이 된다. 하지만 제품개발에 대한 방향을 제시하는 그의 보고서는 늘 무시되기 일쑤였다. “본사에서 90년대 중반까지만 해도 한국 반도체인프라 시장에 대해 별로 중요하게 생각하지 않은 듯합니다” 훗날 한국의 반도체산업이 세계시장을 주도할 거라고는 상상도 못했던 것.하지만 상황은 황철주의 예상대로 돌아가기 시작했다. 미,일이 주도하던 세계 반도체,LCD시장은 96년이후 한국주도로 빠르게 재편된 것. 결국 고객의 니즈를 제때 반영하지 못한 ASM사는 개발방향을 제대로 잡지 못하는 결정적인 실수를 하고만다.결국 PE CVD 세계시장점유율 3위를 기록했던 ASM사는 급기야 20위권으로 추락하기에 이르렀다. 번번히 의견이 무시되자,황철주는 심한 좌절을 느끼기 시작했다.설상가상으로 93년말,판매실적이 저조해지면서 ASM이 국내에서 철수를 하기에 이른다.홀로서기는 어쩔수 없는 수순이었다. 93년 중반,황철주는 개인회사를 세워 반도체장비 개조 및 업그레이드에 나섰다.호구지책이었다.고객사들은 믿고 맡겼다.1년간 짭짤하게 돈을 벌었다. 운좋게도 사업밑천 할 정도인 몇 억원을 모을수 있었다. ◆ 가슴벅찬 도전, 대결단의 순간 95년초,황철주는 삼성전자로부터 뜻밖의 제안을 받는다. 미국 베리안사,한국의 아펙스,그리고 황철주 개인 3자 컨소시엄형태로 새로운 CVD공정장비를 개발해달라고 주문한 것. 삼성이 그의 기술력을 어느 정도 높게 평가하는지 짐작할 수 있는 대목이다.7개월간 매달린 끝에 납품했다.대성공이었다.자신감이 생겼다.내친 김에 법인을 설립했다.95년 6월,수원시내 ‘팩토리월드’란 아파트형공장에 사무실을 냈다. 하지만 자금이 없었다.통상 새로운 양산라인용 반도체장비를 개발하기 위해 소요되는 개발비는 50억원규모. 황 사장은 고민끝에 미 지너스사를 찾아갔다. “지 너스가 시장을 전부 빼앗긴 것은 당연한 결과다.왜냐하면 지너스 장비는 1개의 장비가 1개의 공정을 처리하는 반면 경쟁사제품은 2,3개의 공정을 소화한다.지너스제품에 주성의 기술을 합치면 1개 장비로 2,개 공정을 처리할수 있다” 황 사장의 놀라운 진맥과 대안에 지너스사 담당자들은 입을 다물지 못했다.당시 텅스텐실리사이드 공정분야 반도체장비시장에서 세계 1위를 하던 지너스사는 경쟁사인 A사에 시장을 다 뺏기고 있는 상황이었다. 지너스사는 그 자리에서 주성엔지니어링의 장비를 OEM으로 납품받아 조립해 한국시장에 판매키로 전격 결정했다.96년,황 사장은 지너스를 통해 처음으로 삼성전자 양산라인에 장비를 납품하는 행운을 거머쥔다.돈도 제법 벌었다. 두번째 행운이 이어졌다.삼성전자가 반도체장비 국산화개발비를 지원해주겠다고 나서 것.산자부에서도 반도체장비국산화를 위해 자금지원을 해준 것.지원금 5억원을 포함,토탈 10억원의 개발자금을 확보했다. 턱없이 부족한 자금이었지만 황 사장은 자신있었다.지너스와 결별하고,독자개발에 승부수를 던졌다.주성이 반도체장비전문기업으로 자리를 잡는 결정적인 행운이 다시한번 찾아든다.또다시 삼성전자였다.

◆ 질주본능, 황철주의 승부수 “좋습니다.3개월간 장비를 사용하세요.대신 우리가 필요한 공정을 반드시 개발해야 합니다” 97년초,황 사장은 날아갈듯이 기뻤다. 공교롭게 삼성전자 양산라인에 설치돼 있는 CVD장비 1대를 3개월간 놀려야하는 상황이 발생,주성이 3개월간 이 장비를 마음대로 사용하는 것을 삼성으로부터 허락받았기 때문. “새로운 공정을 개발하고,장비를 개발하려면,기존 반도체장비를 갖고 온갖 실험을 해야 합니다.기존 장비가 있어야 또다른 공정을 개발할수 있거든요.당시 우리같은 회사는 그런 환경을 꿈도 꿀수 없는 상황이었죠.정말 대단한 기회였죠” 당시 삼성은 CVD에 대한 새로운 공정을 시급히 개발해야하는 상황이었다.3개월간 불철주야 개발에 매달렸다.도저히 믿기 어려운 기적 같은 일이 일어났다. 거 의 혼자서 3개월만에 새로운 반도체장비를 개발해낸 것.통상 새 장비 한 모델을 개발하는 3년이 걸리는 장비산업계에선 도저히 믿기 어려운 일이 벌어진 것.10년간 트럭 한대분의 자료를 작성했던 그의 집요한 역사가 만들어낸 기적같은 일이었다. 바로 주성의 최대 효자상품이 된 HSG 장비였다.HSG는 이미 황 사장 머리속에 오래전부터 준비를 해오던 제품이었다.연구소에 2년간 테스트해야하는 통상의 과정을 생략한채 HSG장비는 곧바로 양산라인에서 테스트하는 파격적인 대우를 받았다. 그만큼 뛰어난 성능을 갖추고 있었다. “그런 경우는 전세계 반도체 역사상 정말 유일무이한 케이스였습니다” 주성은 그해 97년말,삼성전자 연구소에 대당 30억원을 받고 당당히 HSG장비를 납품했다. 곧이어 LG반도체,현대전자 등에 줄줄이 납품되면서 수십대가 팔려나갔다.사업첫해인 96년,20억원를 기록한 매출액은 매년 두배 이상 늘어났다. 주성엔지니어링은 98년부터 HSG가 양산용으로 납품되기 시작하면서 98년부터 매출규모가 200억원대로 수직상승했다.그리곤 2000년에는 HSG 한 아이템으로 연간 500억원대의 매출을 올리는 기염을 토했다. 주성은 HSG 장비를 통해 반도체장비업체로 확고하가 자리를 잡았다.놀라운 것은 세계 1,2위 기업 외산제품보다 오히려 15% 비싸게 판매하고 있다는 사실. “반도체라인에서 장비 하나 잘못 선정하면 라인전체에 문제가 생깁니다.때문에 반도체회사들은 최고 품질의 제품만을 고집합니다.기술이 떨어지거나 명성,실적이 없으면 절대 채택하지 않습니다” 그 의 생존전략은 정면승부. “우리보다 100배쯤 큰 세계 1,2위 기업인 미국 어플라이드 머티어리얼스나 일본 도쿄일렉트론 같은 회사와 경쟁하기 위해서는 기술차별화밖에 없습니다.가격으로 이길 생각은 절대 안합니다.기술을 차별화해 가격을 올려받는다는게 저희들의 전략입니다” 이들 기업과 당당히 겨뤄 미 IBM,일본 도시바 등에도 납품했다.99년 12월,주성엔지니어링은 코스닥에 입성하면서 최고의 전성기를 구가하기 시작한다. 공모가가 당시 사상최고수준인 5000원기준 34만원을 기록,화제를 뿌리며 1,100억원의 공모자금을 확보하는데 성공했다. ◆ 인고의 세월,황철주의 좌절 2001년 중반,황 사장은 주고객인 S사로부터 거래중단통보라는 청천벽력 같은 소식을 듣고 한동안 할말을 잃었다.ASM에서 10년간,그리고 창업해 5년여간 매일같이 살다시피한 S사 반도체 양산라인이 순식간에 주마등처럼 스쳐갔다. “이렇게 끝나는구나”하는 절망감이 온몸을 휘감았다.한동안 온갖 루머와 음해성 소문에 시달리던 황 사장은 이때부터 냉혹한 비즈니스의 세계를 처절하게 경험하게 된다.황 사장의 시련은 벤처열풍의 후폭풍이었다. 2000년초 주성의 시가총액은 무려 3조원에 육박했고,황 사장 개인 시가총액은 삼성그룹 이건희 회장과 현대그룹 정주영 회장에 이어 3위를 차지하기도 했다. 본인의 의지와는 상관없이 기업공개후 회사의 시가총액이 뛰고,개인자산이 눈덩이처럼 불어나면서 황 사장은 생애 가장 힘든 시기를 보내게 된다.산이 너무 높았던 탓일까? 온갖 모함이 이어졌다.세무감사를 1년에 무려 5번이나 받았을 정도였다.해외 자금도피설 등 온갖 터무니없는 음해성 루머들이 꼬리를 물었다.S사 공급중단건은 주성의 침몰을 예고하는 치명타였다. 새로운 장비개발에 천문학적인 자금이 투입되면서 상황은 급변하기 시작했다.공모자금으로 확보한 1,100억원과 그동안 장비판매를 통해 번 1,000억원등 총 2,000억원이 넘는 자금이 공장설립을 포함,고스란히 장비개발에 투입됐다. 매 출이 격감하면서 99년 이후 3년간 누적적자가 1,000억원을 넘어섰다.세계적으로 불어닥친 반도체 불경기로 국내 시장은 최악의 상황으로 치닫았다.2000년부터 LCD용 PE CVD개발에 착수하면서 개발비는 눈덩이처럼 불어나기 시작했다. “황 사장,대표이사만 바뀌면 주성은 다시 살아날수 있다는게 대부분의 생각인 듯합니다” 주주들의 압력이 갈수록 거세졌다.견디기 힘든 고통에 몇 개월째 밤잠을 이루지 못하던 황철주는 2001년중반,중대한 결심을 한다. 모두가 원하는만큼 경영권을 넘기고 깨끗이 물러나기로 마음먹은 것.직원들에게 알리고 외국계 4개 회사와 합병협상을 시작했다.협상조건은 상상이하였다. “정말 거저 먹을려고 하더라구요.회사가 어려워지고 온갖 나쁜 소문이 돌자,다들 그냥 공짜에 인수할수 있을 걸로 생각하더라구요.정말 기가 막혔죠” 독자적인 원천기술,확실한 제품군을 갖춰 성공을 자신하고 있던 황 사장은 울분을 삭히지 못했다.몇 개월째 외국회사를 찾아다니던 황철주는 다시금 마음을 다잡았다. 거저 넘길 바야에 자신이 다시 시작하는게 맞다는 결론을 내렸다.2002년초,황철주는 직원들에게 설명하고 다시 창업초심으로 돌아가 새롭게 시작하자고 제안했다. 해외시장으로 눈을 돌리기 시작한 것도 어쩔수 없이 수순이었다.하지만 2년여에 걸친 최악의 상황은 아이러니컬하게도 주성엔지니어링의 체질을 180도 바꿔놓는다.해외시장 영업이 물꼬를 트면서 거친 생존본능을 터득하기 시작한 것. 실 제 황 사장은 최근 3년간 일년의 절반을 해외에서 지낼 정도로 해외시장에 집중하고 있다. “회사가 확 달라졌습니다.이젠 어떤 전쟁터에 나가도 죽지않고 살아남을수 있는 자신감이 있죠” 지나고 보니,정말 엄청난 전화위복이었다고 황 사장은 술회한다. 끝없이 추락하던 주성엔지니어링은 2002년 LG필립스가 LCD공정용 CVD장비를 구매해주면서 재기의 발판을 마련한다.LG필립스에 이어 대만 LCD회사들이 잇따라 주문,대당 100억원씩에 줄줄이 판매되기 시작한 것. LCD 산업의 호황세에 힙입어 주성엔지니어링은 올해 LCD분야에서만 1,000억원의 매출을 올릴 것이 확실시되고 있다.“지옥같은 터널이 지나고 보니 더없는 행운이었습니다” 한순간에 국내시장을 잃게된 시련은 결과적으로 회사의 글로벌화를 재촉한 일등공신이었던 것. ◆ 황철주의 성공론 그가 내세우는 성공론의 핵심은 비즈니스에서의 ‘우선순위론’. “중소기업 CEO들은 기술이 가장 중요하다고 생각합니다.기술은 사업을 함에 있어 기본입니다” 오히려 기술보단 마케팅이 중요하다는게 그의 지적. “사업을 해보니,처음엔 기술,몇 년 지나면 마케팅이 중요하다고 느끼고,또 몇 년 겪으면 조직관리,사람이 최고라는 생각을 하게 되더라구요.결국 사람입니다” 두번째는 ‘신뢰’란다. “조그맣게 돈버는 것은 혼자할수 있지만,그보다 커질려면 주위에 도와주는 사람이 많아야 합니다.지원세력이 많아야하는데 이는 신뢰에서 가능합니다” 상당수 벤처기업이 도중하차하는 것은 이 때문이란다. “수많은 기업들이 성공기반을 다진 1단계에서 무너지는 것은 방해세력을 견디지 못하기 때문입니다” 처음에는 도와주는 세력이 많지만,어느정도 알려지면 시기하고 죽이려는 방해세력이 기하급수적으로 늘어나는게 비즈니스의 세계라는 것. 결국 방해세력을 줄이고,도와주는 세력을 지속적으로 늘려나가는 기업만이 성공할수 있고,그런 방법의 첫번째 단추는 CEO의 신뢰가 무엇보다 중요하다고 지적한다. 황 사장이 사업초기부터 지금까지도 아는 고객에 대해 한달에 한번 편지를 보내고,3개월에 한번씩 책을 선물로 보내는 것도 같은 맥락이다. 그는 직원들에게 늘 당당하라고 주문한다. 엔지니어는 거짓말을 하면 안되고,특히 자신의 부끄러운 것을 당당하게 오픈할수 있어야한다는 그의 철칙. “사기는 한 두사람을 대상으로 치기 때문에 피해는 미미합니다.하지만 엔지니어가 사기를 치면 피해는 엄청나죠” 황 사장은 그래서 가장 잘못된 엔지니어는 가장 비겁한 사기꾼이라고 단정한다. 맨주먹으로 사업을 시작한지 10년만에 주성엔지니어링을 세계적 기업으로 일궈낸 황철주 사장.그는 반도체,LCD시장의 판세를 한눈에 꽤차고 시장을 좌지우지하는 글로벌기업의 성공 CEO로 우뚝서 있다. [인터뷰를 마치며] 황철주 사장의 개인적인 꿈은 직원들에 대한 복지를 세계최고 수준으로 해놓고 은퇴하는 것이라고 합니다.직원들에게 대해 세계에서 잘해주는 것이 목표이고 이를 달성하면 미련없이 은퇴할 것이라고 단언했습니다. |

||||||||||||||||||||||||||||||||||||||||||||

| 창사이래 최대 폭… 560여명 교체 |

| 이관범기자 frog72@munhwa.com |

|

Acknowledging the dark clouds of the economy, Gov. Arnold Schwarzenegger in Silicon Valley on Thursday pointed to clean-technology, and solar specifically, as offering a solution, even a salvation.

"We all know we're going through tough economic times right now, but that's no reason to slow down when it comes to protecting our environment and investing in clean, green technologies," Schwarzenegger said. Clean-technology businesses are getting venture capital dollars and hiring new employees at a time when nearly every other segment of the economy is lagging, he said.

Schwarzenegger dedicated a 2.1-megawatt solar installation at Applied Materials' Sunnyvale campus, speaking to several hundred employees in front of a parking-lot array of 7,000 solar panels. A few minutes later, he went inside to speak to a smaller crowd attending a green-technology event sponsored by TechNet, a high-tech lobbying group.

"This is the new face of solar power, parking lots becoming power plants and solar panels incorporated into the middle of our urban landscape," said Mike Splinter, Applied Materials' president and chief executive officer.

The solar system will generate about 5 percent of the power that Applied Materials uses at that site, said Mark Pinto, the company's senior vice president and general manager of its energy and environmental solutions division. It would provide a greater percentage of power at a typical Silicon Valley office, he said, but

In fact, the solar system is the largest such corporate installation in the United States, the company said. Schwarzenegger noted that it generates enough electricity to power about 1,500 California homes.

Since it covers a parking lot, it provides shade for about 450 employee cars. "A brilliant idea," Schwarzenegger said.

Applied Materials moved into the solar market in 2006, selling panel-making equipment to the world's solar industry. Now, it represents about 10 percent of the company's revenues, and that's projected to grow to 20 to 25 percent of its business, or $2.5 billion to $3.5 billion, by 2010, Pinto said.

The parking-lot solar system, which tracks the sun throughout the day, offers both functional and symbolic evidence of Silicon Valley's growing clean-tech industry. Applied Materials bought the panels from SunPower, the San Jose company that used Applied's machines to make the panels.

The system will pay for itself in seven to 10 years.

In his remarks to the TechNet audience, the governor contrasted California's environmental leadership with the lack of direction from the federal government. State measures such as the landmark Assembly bill that regulates greenhouse-gas emissions, the low-carbon fuel standard, the Million Solar Roofs act and mandates for renewable power wouldn't have been needed here if the federal government had adopted similar measures.

"In Washington, we have not seen much leadership," he said. But, without naming either candidate, Schwarzenegger said he expected more progress whether Republican Sen. John McCain or Democratic Sen. Barack Obama is elected.

In fact, he said in pointing to a recent study, if the United States would adopt California's environmental regulations, it would create 4.2 million green jobs nationwide.

"We should not be afraid of the environmental challenges we're taking on," he said.

2006/10/02 10:18

![]() http://blog.naver.com/polydalai/30009309147

http://blog.naver.com/polydalai/30009309147

| 세계 반도체 장비 산업 현황 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

반도체 장비 산업은 반도체 칩 제조 산업에 있어 중요한 부분을 차지하고 있는데, 반도체 칩 제조업체들은 매출액의 약 20 % 정도를 반도체 장비 구입에 쓰고 있다. 반도체 장비 산업은 예전에는 반도체 칩 산업에 있어서 별로 중요하지 않은 부문으로 인식되었지만 반도체 산업이 발전함에 따라 장비 산업의 중요성이 점점 높아지고 있으며 예전에는 칩 제조 업체가 주도하였던 많은 기술 개발들이 장비 업체가 주도하게 되는 일이 점차로 늘어나고 있다. 우리 나라의 경우 반도체 칩 제조 산업에 있어서는 세계에서 중요한 위치를 차지하고 있지만, 반도체 장비 산업은 상대적으로 매우 낙후된 상황이며, 국내 반도체 칩 제조 산업에 쓰이는 대부문의 반도체 장비들을 미국이나 일본, 유럽 업체들로부터 수입하고 있는 형편이다. 이번 기사에서는 세계 반도체 장비 산업의 전반, 주요 반도체 장비 업체, 반도체 장비 업체의 생존 전략, 그리고 한국의 반도체 장비 산업 현황에 대해 언급하고자 한다. 1.세계 반도체 장비 산업의 전반 세 계 반도체 장비 산업은 2002년 230억 불 정도의 시장을 형성하고 있으며, 크게 전공정 부문과 후공정 부문으로 나눌 수 있다. 전공정 부문은 실리콘 웨이퍼를 가공하여 한 웨이퍼 위에 많은 소자와 배선들을 만드는 과정이며 후공정 부문은 이러한 웨이퍼를 자르고 조립하여 개개의 칩을 만들고 이러한 칩들의 성능을 시험하는 부문이다. 전공정 부문은 장비 산업 부문의 82% 정도를 차지하고 있고 후공정 부문은 18% 정도를 차지하고 있다. 이러한 장비 산업들은 세부적으로 20-25 가지 정도로 구분할 수 있는데, 이번 기사에서는 상대적으로 큰 비중을 차지하고 있는 전공정 11 가지 부문과 후공정 2가지 부문에 대해서만 소개하고자 한다. 아래에 언급하는 처음 11가지 부문은 전공정이고 마지막 2가지 부문은 후공정에 해당한다. 1.1. 이온 주입 공정 (2.8 %) (괄혼 안의 퍼센티지는 전체 장비 시장에서 차지하는 대략적인 비중을 나타낸다.) 이 온 주입 공정은 반도체 트랜지스터를 제작할 때 불순물을 주입하는 공정이다. 대표적인 장비 업체로는 엑셀리스 (Axcelis) (37 %), 베리안 (Varian) (31 %), 어플라이드 머티리얼즈 (Applied Materials) (25 %) 등이 있다 (괄호 안의 퍼센티지는 시장 점유률). 1.2. 화학적 증착 공정 (11.2 %) 화학적 증착 공정은 반도체 공정 전반에 걸쳐서 여러 번 이용되는 박막 제조 공정이며 상대적으로 장비 시장에서 차지하는 비중도 크다. 대표적인 장비 업체로는 어플라이드 머티리얼즈 (52%), 노벨러스 (Novellus) (24%), 도쿄 일렉트론 (Tokyo electron) (10%) 등이 있다. 1.3. 물리적 증착 공정 (3.8 %) 물리적 증착 공정은 반도체 공정 전반에 걸쳐서 이용되고 있는 박막 제조 공정이며, 대표적인 업체로는 어플라이드 머티리얼즈 (70%), 울벡 (Ulvac) (10%), 노벨러스 (7 %) 등이 있다. 1.4. 화학적 기계적 평탄화 공정 (2.3 %) 화 학적 기계적 평탄화 공정은 최근 들어 배선이 알루미늄에서 구리로 바뀌는 과정에서 중요도가 급속히 커지는 과정에 있는 공정으로 웨이퍼의 표면을 평탄화 시켜주는 공정이다. 대표적인 업체로는 어플라이드 머티리얼즈 (60%), 이바라 (Ebarra) (23%) 노벨러스 (8%) 등이 있다. 1.5. 트랙 (track) 공정 장비 (3.7 %) 트랙 공정은 박막을 만드는 한 방법인데 액상의 재료물질을 웨이퍼 위에 떨어뜨린 후 웨이퍼를 빠르게 회전시켜서 균일한 박막을 만드는 방법이다. 주로 포토 리지스트 박막 제조 시 많이 쓰인다. 대표적인 업체로는 도쿄 일렉트론 (83%), 대니폰 스크린 (Dainippon Screen) (8%), ASML (4%) 등이 있다. 1.6. 노광 장비 (12 %) 노광 장비는 포토 리지스트에 패턴을 만드는 과정으로 반도체 칩 발달에 있어서 병목이 되고 있는 기술이며 최근 들어 전체 장비 비용에서 차지하는 비중이 점차로 커지고 있다. 대표적인 업체로는 ASML (54%), 니콘 (nikon) (27%), 캐논 (Canon) (18%) 등이 있다. 1.7. 노광 마스크 제조 장비 (12 %) 노광 마스크 제조 장비는 노광을 하기 위한 마스크를 만드는 공정인데, 대표적인 업체로는 대니폰 프린팅 (Dainppon printing) (22%), 듀폰 포토마스크 (DuPont Photomasks) (20 %), 포토닉스 (20 %) 등이 있다. 1.8. 웨이퍼 세척 장비 (3.6 %) 웨 이퍼 세척 장비는 박막 제조나 식각 제조 공정 후에 웨이퍼를 세척해주는 공정으로 상대적으로 낮은 기술이 요구되는 공정이며, 따라서 여러 군소 업체들이 시장을 나누어 점유하고 있다. 대표적인 업체로는 대니폰 스크린, SEZ, SCP, FSI, 맷슨 테크날러지 (Mattson technology), 세미툴 (Semitool) 등이 있다. 1.9. 식각 공정 장비 (3.6 %) 식 각 공정은 공정의 꽃이라 불릴 만큼 기술적으로 어려운 공정으로 인식되고 있으며 상대적으로 장비의 가격보다는 성능에 의해서 시장 점유율이 좌우되고 있는 공정이다. 대표적인 업체로는 램 리서치 (Lam Research) (28 %), 도쿄 일렉트론 (27 %), 어플라이드 머티리얼즈 (27%) 등이 있다. 1.10. 측정 장비 (9.8 %) 박막, 노광, 식각 공정이 끝난 뒤에는 이들을 검사하고 측정할 수 있는 장비가 필요한데, 이러한 장비를 측정 장비라고 한다. 대표적인 업체로는 KLA Tencor (48 %), 히타지 (hitachi) (11 %), 어플라이드 머티리얼즈 (11 %) 등이 있다. 1.11. 공장 자동화 (5.2 %) 위에서 언급한 공정 장비들의 한 공정 후에 다음 공정으로 이행 시 웨이퍼들의 운반을 자동으로 해주거나 각 공정 장비들의 제어를 자동화 할 수 있는 설비 등을 일컫는다. 대표적인 업체로는 부룩스 오토매이션 (Brooks Automation) (30 %), Asyst technology (21 %) 등이 있다. 1.12. 시험 장비 (8.2 %) 시 험 장비는 전공정에서 가공한 웨이퍼를 시험하거나 조립후의 반도체 칩을 시험하는 장비들을 일컫는다. 대표적인 업체로는 어드팬테스트 (Advantest) (35 %), 테러다인 (Teradyne, 26 %), 에질런트 (Agilent) (18 %) 등이다. 1.13. 조립 및 포장 장비 (9.8 %) 가 공된 반도체 웨이퍼를 잘라서 최종적인 칩을 만드는 장비이다. 상대적으로 낮은 기술을 요구하는 부분이고 따라서 여러 군소 업체들이 시장을 나누어 갖고 있다. 대표적인 업체로는 ASM international (12 %), KNS (12 %), Tokyo Seimetsu, (10 %), ESEC (8 %) 등이 있다. 2. 주요 반도체 장비 업체 2.1. 반도체 장비 산업의 현재와 과거 반 도체 장비 산업은 최근 20년간 비약적인 발전을 거듭해 왔다. 1982년의 장비업체들의 매출액과 2002년의 매출액을 비교해 보면 10배 이상의 성장을 보여주고 있고 주요 업체들의 순위 또한 심하게 변동된 것을 알 수 있다 (표1 참조). 최근 20년간 반도체 업체들 중 가장 성공한 업체를 꼽으라면 대부분 어플라이드 머티리얼즈를 언급하고 있는데 어플라이드 머티리얼즈는 기술력이 좋은 소형 업체를 합병하여 새로운 시장에 진입하는 방법으로 1장에서 언급한 반도체 전공정 장비 시장 중 대부분의 시장에 성공적으로 진입하였으며 이를 바탕으로 비약적인 성장을 이루었다.

2.2. 반도체 장비 산업의 미래 반 도체 장비 산업은 급속히 성장하고 있는 산업인 만큼 업체들간의 경쟁도 매우 치열하고 인수, 합병이 매우 활발히 일어나고 있으며 또한 표 1에서 보여주는 것처럼 업체들간의 순위변동도 빠르게 변하고 있다. 지금 현재 장비업체 산업에서 압도적으로 선두를 달리고 있는 어플라이드 머티리얼즈도 1984년에는 10대 업체에도 끼지 못할 만큼 어려움을 겪었었고 그 후 기술력 있는 작은 업체를 합병하는 방식으로 급속히 성장하였으나 성장 배경이 기술력을 바탕으로 시장 점유율을 높여나갔던 것이 아니라 작은 업체를 합병하여 새로운 시장에 진입하는 방법으로 성장하였고 앞의 1장에서 설명하였던 것처럼 노광을 제외한 거의 모든 시장에 이미 진입하였기 때문에 앞으로의 계속적인 성장을 보장하기는 어려운 상황이다. 따라서 앞으로 반도체 시장의 미래는 어플라이드 머티리얼의 계속적인 성장 여부, 그리고 현재 어플라이드 머티리얼과 맞서기 위해 협력관계를 이루며 경쟁하고 있는 회사들이 합병을 하여 또 다른 대형 장비 업체를 만들어 낼 지에 대해 많은 관심이 모아지고 있다. 3. 반도체 장비 업계의 생존 전략 반도체 장비 업체들의 전략에 영향을 미치는 요소는 크게 기술 동향 및 시장 동향 두 가지로 나눌 수 있다. 3.1. 기술 동향 반 도체 산업에 이용되고 있는 기술들 중에는 점점 사라져 가는 기술이 있는가 하면 새로이 나타나는 기술도 있다. 예를 들면 예전에는 소자의 배선으로 알루미늄이 많이 쓰였지만 점차로 구리 배선으로 바뀌고 있는 과정이고 따라서 이에 관련된 공정도 많이 바뀌고 있다. 알루미늄 배선을 이용할 때는 알루미늄을 식각하고 유전체 박막을 식각된 알루미늄 사이로 증착하는 기술이 주로 이용되었지만 구리 배선에서는 유전체를 식각하고 구리를 유전체 사이로 증착하는 기술이 주로 이용되고 있다. 장비 산업 업체가 생존하기 위해서는 이러한 기술 동향을 잘 파악하여 미래에 이용될 기술에 관련된 장비 개발에 주력하는 것이 매우 중요하다. 3.2. 시장 동향 반 도체 장비 산업은 설비 산업이기 때문에 상대적으로 경기에 매우 민감한 산업이다. 따라서 장비 업체들은 전반적인 경제 지표에 예측에 매우 민감하게 반응하며 신제품 개발이나 인력 조절을 하고 있다. 또한 장비 업계의 고객인 반도체 칩 제조업체들의 동향도 매우 자세히 주시하며 전략을 세우고 있다. 반도체 장비 산업은 1990년대에는 개인용 컴퓨터 산업이 급속히 발달하면서 디램이나 마이크로 프로세서를 제조하는 회사들에 장비를 납품하며 성장하였는데 최근에는 휴대폰 산업이 급속히 발전하면서 휴대폰에 이용되는 로직 칩들을 제조하는 회사들을 점점 중요시하고 있다. 반도체 장비 산업을 언급 할 때 빼놓을 수 없는 것이 반도체 칩 제조 업체들의 동향인데 현재 장비 산업에서 중요히 생각하고 있는 칩 제조 업체들의 동향을 [표 2]에서 소개하였다.

4. 한국의 반도체 장비 산업 한 국의 반도체 장비 산업은 위에 언급한 사실들에서 알 수 있듯이 선진국들에 비해서 많이 뒤떨어져 있는 상황이다. 하지만 표 2에서 보듯이 한국의 반도체 산업이 세계 반도체 산업에서 차지하는 높은 비중을 고려해 본다면 한국의 장비 산업은 큰 잠재력이 있다고 할 수 있다. 또한 현재 세계 장비 산업을 점유하고 있는 미국, 일본, 유럽보다 상대적으로 인건비가 싸고 연구인력이 우수하기 때문에 장비 산업의 성공 가능성도 높다고 볼 수 있다. 그러나 한편으로는 반도체 장비 산업은 높은 기술력을 바탕으로 세계 시장을 일정 부문 점유하지 않으면 기술 개발을 위한 연구비 조달이 어렵기 때문에 후발업체가 새로이 반도체 시장에 진입하기는 매우 어려운 상황이다. 이러한 사실들을 고려해 볼 때 한국에 적당한 반도체 장비 산업 전략은 상대적으로 적은 기술력을 필요로 하는 장비 산업을 집중 육성하여 수입 대체 효과를 거두는 방법이나 또는 새로이 출현하고 있는 반도체 공정 기술을 실현할 수 있는 장비 산업 분야에 집중적으로 투자하는 것이 적절한 방법일 것 같다. 사실 이러한 접근 방법은 이미 상당 부분 성공을 거두고 있는데, 예를 들어, 상대적으로 낮은 기술을 요구하는 포토 리지스트 에싱 공정이나 새로이 출현하고 있는 원자 층 박막제조 공정에서는 한국의 소형 반도체 업체들이 주목할 만한 성공을 거두고 있다. 5. 참고문헌 이번 기사에서 언급한 전반적인 반도체 시장이나 업체들의 동향에서 언급된 수치들은 아래에 언급한 인터넷 홈페이지에 나와 있는 자료와 기사들을 참고로 하여 작성하였다. 각 홈페이지들에 나와 있는 자료들 간에는 서로 조금씩 틀린 부분도 있었는데 이러한 경우에는 평균적인 수치를 언급하려고 노력하였다. [1] VLSI Research 홈 페이지 (www.vlsiresearch.com) [2] Semiconductor Industry Association 홈 페이지 (www.siimichips.org) [3] Dataquest 홈페이지 (www.gartner.com) [4] Silicon stragegies 홈페이지 (www.siliconstrategies.com) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 반도체장비업체, 450mm 웨이퍼 궁금증 푼다 | ||

|

|

| 삼성전자-인텔-TSMC 2012년 450㎜웨이퍼 전환협력 |

| 권해주기자 postman@inews24.com |

2006/11/20 15:07

![]() http://blog.naver.com/sendu/10010902575

http://blog.naver.com/sendu/10010902575

반도체 장비 개발자들에 있어 부딪히는 문제중의 하나는 SECS 같은 반도체 장비간 통신 기술 표준에 대한 이해의 부족에서 찾아온다. 수많은 개발자들이 반도체와 FPD 장비 개발에 매달려 있으면서도 좀처럼 정보가 나오지 않는 곳이 이 분야이기도 하다. 반도체 장비 개발에서 왜 통신 기술에 대한 표준을 이해해야 하는지, 그리고 반도체 장비 통신 표준에는 어떠한 것들이 담겨있고 각 통식 표준 규격들은 어떻게 구별되는지 개념의 이해 차원에서 알아보고자 한다. <편집자 주>

삼성전자는 지난 10월 19일 세계 최초로 50나노 1기가 D램 반도체를 개발, 본격적인 50나노 D램 시대가 시작됐다고 전세계에 타전했다.

50 나노 공정 기술은 현재 양산중인 80나노 공정에 비해 3세대 앞선 기술로 생산성이 2배나 뛰어나며, 삼성전자가 작년 세계 최초로 개발한 60나노 공정에 비해서도 생산성이 55%나 높은 최첨단 미세공정 기술이다. 각 언론에서는 이번에 개발한 50나노 D램이 'RCAT'와 'SEG'라는 3차원 입체 트랜지스터 구조 신기술과 '복합 유전층'이라는 신물질, D램 셀의 최소면적을 줄이는 '6F²' 구조 등을 적용함으로써 50나노의 벽을 뛰어넘었다고 평가했다.

삼성전자 관계자는 "이번 50나노 개발로 개발 측면에서는 경쟁사와의 격차를 1년 이상 벌렸으며, 양산 측면에서도 비용 절감과 생산성 향상을 통해 독자적인 수익성을 유지할 수 있는 기반을 확보하게 됐다"고 말했다. 그러나 이러한 제품 개발이 곧바로 제품 생산으로 이어지는 것은 아니다. 첨단 기술을 소화할 수 있는 생산 라인도 동시에 갖춰져야만 양산으로 이어지고, 상품화가 가능해 지는 것이다. 따라서 첨단 제품 개발과 동시에 생산 장비에 대한 연구 개발이 동시에 추진되어야 비로소 제품 개발에 대한 의미를 현실화 할 수 있다.

삼성전자는 50나노 공정을 적용한 D램 제품을 2008년 1/4분기부터 출시할 예정이며, 50나노급 D램 시장 규모가 2008년 50억달러를 시작으로 2011년까지 4년간 550억달러에 달할 것으로 전망했다고 한다.

2008 년 양산을 위해서는 먼저 이 기술 공정을 소화할 수 있는 거의 완벽에 가까운 제조 장비가 향후 1년이내에 개발되어야 할 것이다. 그만큼 제조 장비에 대한 비중이 높아질 수 밖에 없게 된 것이다. 제조 장비에 대한 비중의 증가는 이들 장비에 대한 안정성과 고정밀성의 기술 확보를 우선적으로 요구한다.

그러나 이러한 고정밀 제조 장비의 개발이 쉬운 것은 아니다. 현재 반도체 장비는 각 개발 장비가 장비 전문업체에 의해서 개발되어 제조 라인에 도입되고, 이들 장비들은 또한 전체 생산 시스템으로 또다시 묶여지게 한다. 각각의 개발 장비들이 독립적으로는 우수한 장비가 될 수 있을지 모르지만, 전체 시스템으로 묶여지게 되면 여기서도 첨단 기능을 100% 발휘한다는 보장은 없다. 각 장비간 정보의 인터페이스가 자연스럽게 이루어져야 하고, 전체 시스템의 흐름에도 정확히 부합해야 하기 때문이다.

반도체와 반도체 장비

그만큼 반도체 장비의 개발 기술이 어렵다는 것을 의미한다. 현재 국내 반도체 산업계의 최대 현안 과제도 여기에 있다. 반도체 칩에 대한 세계 최대 생산국이자 국내에서 최대 수익을 올리고 있는 산업분야임에도 불구하고 국내 반도체 장비 국산화율은 너무나 미약한 현실이다. 이에 정부에서도 장비 업체 발굴과 지원정책을 적극 추진하고 있기도 하다. 매출 200억원 규모의 업체들을 스타기업(중핵기업이라고도 함)으로 육성해 나간다는 방침하에 오는 2007년까지 원천기술 상용화 프로그램 5년 전략을 마련하고 2007년도에만 200억원의 예산을 편성하고 있다. 정부정책도 기존의 연구개발에 대한 단순 지원방식(중기거점, 프론티어 등)에서 벗어나 반도체, 지능형 로봇, 스마트 홈 등 장기적인 국가 전략을 통해 기술 개발과 산업 활성화를 추구한다는 전략기술 제시 방식으로 변화하였다.

이러한 반도체 장비의 특성으로 인해서 반도체 칩 메이커들은 각 제조 장비 전문업체들을 철저하게 관리하는 한편, 더욱 철저하고 정확한 제품 스펙을 제시하게 된다. 경우에 따라서는 장비의 크기는 물론 이에 사용되는 부품에 대해서도 메이커와 모델명까지 지정하는 경우도 발생한다. 이는 전체 제조 라인의 시스템적 통합을 염두에 둔 사전 포석이라고 한다. 여기에서 보다 중요시되는 것이 각 장비간의 정확하고 빠른 정보 교환이다. 개별 장비와 전체 시스템이 동일한 프로토콜의 통신 네트워크를 사용해야만 기술적인 추가 노력과 추가적인 인터페이스 장비 없이 완벽한 제조 시스템의 통합화가 가능해 진다.

따라서 반도체 장비 전문 개발업체는 모두 SEMI(Semiconductor Equipment and Materials International; 세계 반도체 장비 재료 협회)에서 규정하고 있는 반도체 장비 통신 표준을 채택함으로써 이러한 반도체 메이커의 요구에 적극 부응하고 있다. 반도체 메이커 또한 자사만의 독자적인 통신 프로토콜 개발에 대한 부담을 덜고, 국제적으로 표준화된 프로토콜 사양을 받아들여 장비 개발 업체에 스펙으로 제공하고 시스템 통합을 진행함으로써 많은 기술적인 이점을 얻고 있다.

재미있는 것은 핸드폰 충전기와 같이 소비자들의 불편을 해소하기 위한 일종의 소비자 압력에 의해 표준이 도출된 것과는 출발점이 다르다는 것을 엿볼 수 있다. 반도체 장비 통신 표준의 경우는 장비 개발 업체들이 주도적으로 협회 구성을 통해 자체적인 통신 표준을 마련하고 자체 강제규정을 채택함은 물론 반도체 메이커에 압력을 행사하여 수용하게 하였다는 점이다. 특히 반도체 표준안에는 제품에 대한 품질 목표치가 표준에 제시되고 있다는 점이 주목된다.

이러한 SEMI 표준은 반도체 분야에서 강제 규정에 가깝게 제시되고 있으며, 반도체와 프로세스가 상이한 LCD, PDP 등의 FPD 분야에서도 이 규정을 대다수가 따르고 있는 중이다. 이제는 SEMI의 통신 표준을 이해하지 않고서는 반도체나 디스플레이 분야에서 어떠한 장비도 개발할 수가 없으며, 메이커 업체의 제조 라인에 들어갈 수 없는 상황이 되었다.

통신 표준의 필요성

반도체 장비와 관련한 국제 표준은 먼저 IEC(국제전기표준회의)와 ISO(국제표준화기구)의 표준을 얘기할 수 있다. 초기에 개발적으로 출발한 양기관은 현재 상호 협력주의를 기반으로 하면서 취급 분야와 영역을 서로 분할하여 추진하고 있다. 반도체 장비 관련 IEC 표준으로는 TC 47(Semiconductor Devices), SC 47A(Integrated Circuits), SC 47D(Mechanical Standardization for Semiconductor Devices), SC 47E(Discrete Semiconductor Devices)가 있다. ISO 표준으로는 TC 209(Cleanrooms and Associated Controlled Environments)가 있다.

SEMI 의 표준으로는 현재 13개 분야 총 772개의 규격이 제시되고 있는 것으로 나타났다. 대표적인 표준 분야로는 장비 자동화 하드웨어(92개 규격), 장비 자동화 소프트웨어(54개 규격), FPD(Flat Panel Display: 42개 규격), MEMS(3개 규격), 세이프티 가이드라인(27개 규격) 등을 포함한다. 또한 SEMI 표준은 완료된 상태가 아니라, 지속적인 진행형 단계를 밟고 있다. 반도체 장비와 관련한 기술 발전과 새로운 프로세스의 등장 등으로 인해 새로운 분야와 새로운 규격의 필요성이 꾸준히 요청되는 분야이기 때문이다.

최근 산업자원부 기술표준원이 국내 반도체 장비 생산업체를 대상으로 조사한 바에 따르면, 대부분의 반도체 장비 업체가 SEMI와 ISO 표준을 따르고 있는 것으로 나타났다. 또한 세부적인 표준 활용 분야로는 안전 및 자동화 분야에 대한 활용비중이 높은 것으로 나왔다. 특히 안전과 관련해서는 반도체 업체가 모두 준수해야 할 사항이 되었기 때문에 그 중요성이 더욱 증가하고 있으며, 추가적이고 구체적인 신규 표준이 필요한 분야라는 평가가 이루어졌다.

이러한 반도체 장비에서의 표준화는 우리에게 어떠한 이점을 제공할까? 먼저 반도체 장비 개발업체는 제시된 표준에 따라 제품 개발을 추진하면 어떠한 메이커에도 납품이 가능하기 때문에 표준에 근거하여 일관된 기술개발을 진행할 수 있다. 따라서 제품 개발 비용과 기간 단축은 물론 장비의 품질, 신뢰성, 호환성 등의 실현이 가능하다. 특히 개발 업체에서 각각 개발이 추진되더라도 통신 표준에 근거하여 제품 개발이 이루어지기 때문에 동일한 프로토콜의 채용으로 향후 장비간 통신이 자연스럽게 통합될 수 있다. 그리고 반도체 장비 표준사양에는 장비의 성능 자체가 보장되므로, 메이커에서 요구하는 품질 신뢰성과 고성능에 대한 의심에서 벗어날 수 있다.

반도체 소자업체들 또한 재료에 대한 표준으로 인해 제조 비용을 감소할 수 있으며, 장비 통합 비용 절감 및 설비 유지 비용을 최소화할 수 있다. 메이커 업체들로서도 앞서 설명했던 시스템 통합을 위한 자체 프로토콜에 대한 개발 비용 및 스펙 개발에 대한 비용을 절감할 수 있고, 정확한 제조 장비의 성능 검증에 따른 제조 스케줄링에서의 오류를 없앨 수 있다.

이에 더하여 공통적이고 국제적인 플랫폼 설정이 가능해짐으로써 장비와 재료의 국제적인 생산 및 공급이 가능하고 중복 투자를 사전에 제고할 수 있다는 장점을 가지게 된다. 세계 시장 어디에서나 공통된 표준을 따르기 때문에 장비 개발이 이루어지게 되면 기술적인 무역 장벽 없이 세계 어디에나 시장 진출이 가능하다는 것이기도 하다.

SEMI의 반도체 통신 표준 현황

반도체 장비에서의 SEMI 통신 규격은 SECS라 한다. SECS란 SEMI Equipment Communication Standard의 약자이며, 반도체 장비간 통신의 표준으로 자리잡았다. 이 표준 규격은 시대와 기술의 변화에 따라 지속적으로 변화하는 양상을 보이고 있다.

SECS-I, II

70 년대말에 처음 제시된 SECS-I은 당시 거의 대부분의 장비가 채택하고 있던 시리얼 통신에 대한 접속 방법에 대한 규약으로 80년대 들어 표준으로 채택되어 사용되어 왔다. 곧이어 SECS-II 표준이 발표되었는데, SECS-II는 실제 통신이 이루어지는 데이터 정의에 대한 규약이다.

GEM

80 년대 후반에는 반도체 장비 구동에 대한 시나리오의 필요성에서 GEM(Generic Equipment Model) 규약이 출현하게 되었다. GEM은 200mm 웨이퍼 자동화 라인에서 본격적으로 접목되기 시작하여 300mm 웨이퍼 라인에서 완전히 도입되어 사용되고 있다.

HSMS

여기에 인터넷 TCP/IP로 대표되는 이더넷의 기술 발전과 저변확대는 반도체 장비에서도 기존 시리얼 통신에서 벗어나 이더넷 통신의 필요성을 제기하게 되었다. 이에 이더넷을 통한 데이터 전송에 대한 규약이 90년대 중반에 SEMI 표준으로 등장하게 되었으며, 이것을 HSMS(High-speed SECS Message Service)라 한다. 현재 HSMS는 이더넷 기술의 본격적인 산업 장비 분야에서의 도입을 계기로 기존의 시리얼 버스 통신 규정을 담은 SECS-I 표준을 완전히 대체하고 있다.

왜냐하면 SECS-I은 시리얼 버스(RS232C 등)가 느린속도와 케이블 길이의 제한성을 갖는데 비해 SECS-II가 채택하고 있는 이더넷은 확장이 용이할 뿐만 아니라 케이블 길이의 제한이 없다. 최근에는 무선 LAN 기술의 결합도 가능하게 됨으로써 기존 시리얼 통신은 이제 반도체 장비에서 그 필요성을 거의 상실했다.

Interface A

2000 년대 들어서는 SECS와는 어느 정도 구별되는 Interface 규약이 출현하게 되었다. 현재 Interface 규약은 Interface A가 완료된 상태이며, Interface B, Interface C는 아직 완료되지는 않고 논의가 지속되고 있다. 이 Interface 규약은 웹의 사용이 일상화되면서 기존 반도체 생산 라인의 정보 데이터를 웹과 연결하고자 하는 방안으로 제시된 것으로 말해진다. 실제 3년 전부터 본격적인 활성화 노력을 보이고 있는 가운데, 2년 전부터는 TI, 인텔 등에서 현장 적용에 나서고 있다. 삼성전자를 비롯한 국내 반도체 업계에서는 아직 도입되고 있지는 않은 것으로 나타났다.

좀더 구체적으로 SEMI에서 제시하고 있는 반도체 장비 관련 통신 표준으로는, 1) SECS로 대표되는 일반화된 통신 표준, 2) 300mm 웨이퍼 프로세싱 표준, 3) Interface A, B, C 표준으로 분류할 수 있다.

반도체 장비에서의 일반화된 통신 표준인 SECS는 E4 SECS-I, E5 SECS-II, E37 HSMS-SS, E30 GEM 및 GEM에서 파생한 SEM이 있다. SECS-I에는 현재 300~400개의 메시지가 정의되어 있다. 그리고 이 메시지를 어떻게 전송할 것인가를 다룬 표준 규약이 SECS-I과 HSMS이다. 앞서 설명했듯이 GEM은 반도체 장비 운영에 대한 시나리오를 다루고 있으며, GEM에서 파생한 SEM은 또다시 무인반송차 및 호이스트, 핸들러장비, 검사장비, 클러스터 툴 등 일반 반도체 장비와 다른 특수한 성격이 있는 개개의 제조 장비군에 대한 표준을 정의하고 있다. SEM군에는 PSEM, STKSEM, IBSEM, HSEM, ISEM, CTMC 등 다수의 규약이 정해지고 있다.

300mm 와이퍼 프로세싱 표준으로는 E84 Enhanced Handoff Parallel I/O Interface, E87 CMS, E40 Process Job Management, E94 Control Job Management로 구성된다. CMS는 캐리어 매니지먼트 서비스를 의미하며, 특히 E40과 E94는 프로세스 및 컨트롤과 관련한 관리 규약으로 300mm 와이퍼에서 완전한 표준으로 자리잡았다.

어찌보면 단순히 웹을 통한 모니터링이라는 설비 관리자 및 운영자의 편의성을 위해 제시된 Interface A 규약은 반도체 장비 정보 및 데이터 수집 정보를 Http/SOAP를 통해서 외부의 클라이언트에 제공하고 기능을 가진다. 여기에서 모든 데이터는 XML 문서를 통해서 데이터 전송이 이루어진다. Interface A 규약은 다음의 4가지 표준으로 구성된다. 1) E120 CEM(Common Equipment Model), 2) E125 EqSD(Equipment Self Description), 3) E133 ECA(Equipment Client Authentication and Authorization), 4) E134 DCM(Data Collection Management)이 그것이다.

Interface A는 인터넷이 연결된 곳이면 어디서나 접속이 가능하기 때문에 장비 및 데이터 정보에 대한 모니터링에 사용되고 있으며, 장비가 언제 에러가 발생했는지를 진단하는 폴트 디텍션 컨트롤이나 인터넷을 통한 원격 장비 진단 등에 활용될 수 있다. 따라서 Interface A는 SECS 프로토콜을 대체할 목적으로 개발된 것은 아니지만, 기존 SECS에 비해 상당히 저렴하게 구축이 가능하여 SECS를 점차적으로 대체해 나갈 것이라는 것이 전문가들의 견해이다. 하지만 당장 대체하기에는 무리가 있다. 원래 Interface A는 웹을 통한 장비 데이터의 모니터링이 목적이었으므로 가장 중요한 제어기능은 고려치 않았기 때문이다.

현재 완료된 표준은 아니지만 Interface B와 Interface C도 주목된다. B는 반도체 장비간 데이터 공유에 대한 표준 규약으로 국내에서는 삼성전자 LCD부문에서 적극적인 도입을 보이고 있다. 또한 C는 장비의 현재 상태를 반도체 팹 라인 밖에서 모니터링 하기 위한 기준을 제시한다. 이는 대부분의 반도체 장비가 개별 전문업체에 의해 개발되고 납품되기 때문에 반도체 메이커 설비 운영 담당자가 쉽게 처리하지 못하는 장비에서 발생할 수 있는 문제들을 개발 업체 전문가들이 원거리에서도 직접 웹을 통한 모니터링으로 장비 진단을 할 수 있도록 한다는 진일보한 구상이기도 하다. 이 구상은 이론적으로는 완벽해 보일지는 모르지만 현실적으로는 무리가 있어 보인다. 현재 반도체 라인의 모든 데이터는 보안상의 이유로 팹 라인 외부로의 차단이 100% 이루어지고 있기 때문이다.

마치며

이상에서 반도체 장비에서의 통신 표준에 대한 필요성과 현재 SEMI 표준으로 발표된 SECS 통신 규약 등을 개괄적으로 알아 보았다. 구체적인 기술 스펙에 대해서는 반도체 및 FPD 장비를 직접 개발하고 있는 개발 담당자들의 몫이라 생각한다. 이번 기회를 통해 그동안 SECS 표준에 대한 구분과 개념을 잡지 못하고 고심해왔던 많은 개발자 및 엔지니어들에게 정확한 개념 정립과 향후 반도체 장비 통신 표준의 흐름을 이해하는데 조금이나마 도움이 되었으면 한다.

SECS 및 Interface A 표준 규약은 SEMI(www.semi.org)에서 구매가 가능하다. 다만, 많은 엔지니어들이 이 규약이 영문으로 되어 있어 개별 기업에서 한글로 번역하고 다시 이를 이해하기까지 많은 노력과 시간이 필요하다는 문제점을 호소하고 있다. 빠른 시일 안에 국내에서도 한국어 스펙이 출판되어 직접적인 장비 개발과 큰 관련이 없는 이러한 문제들을 해결할 수 있기를 바란다. 공식적인 한국어 스펙이 완성된다면 그 동안 반도체 및 FPD 메이커들이 요구해 왔던 매뉴얼 및 제품 스펙도 영어에서 한국어로 바뀔 수 있을 것이다.

이러한 문제들을 해결하기 위해 반도체 장비 개발자들이 서로의 정보와 개발 과정에서의 노하우를 조금씩이나마 공유해 나갔으면 하는 바람이다. 그리고 이러한 노력들 속에서 보안이라는 이름으로 억눌려있는 각종 정보들을 종합하여 보다 발전된 연구 자료들이 공유될 수 있고, 개발자들의 커뮤니티를 통해 개발자들의 목소리와 요구사항을 정부, 협회 및 메이커들에게 당당히 제시할 수 있는 기회가 오기를 기대한다.

다음 기회에는 합법적(?) 인 테두리내에서 반도체 장비 통신 표준별로 상세한 기술 정보를 담아보도록 하겠다. ICN 독자 여러분의 많은 관심과 호응을 기대한다. 혹시 이 글에서 잘못된 정보나 오해가 있다면 누구나 지적해 주기 바란다. 그리고 너무나 한정된 정보와 공개 불가한 자료, 그리고 무엇보다도 이와 관련한 국내 전문가를 찾지 못해 원고 작성에 어려움을 겪었음을 이해해 주었으면 한다.

(문의처: icn@ICNweb.co.kr)

출처를 표기하지 않은 상태로의 가공 및 인용, 전재는 저작권법에 의거 처벌받을 수 있습니다. 상기 자료 인용시 반드시 출처(출처: www.ICNweb.co.kr; 아이씨엔 2006년)를 기재해 주시기 바랍니다. [출처] 반도체 장비 개발, 통신 기술 표준을 먼저 이해하자|작성자 오세암

하이닉스반도체가 26일 충청북도 청주시에서 낸드 플래시 제품을 주력으로 생산할 M11 공장의 기공식을 갖고

본격적인 300mm 경쟁에 신호탄을 쏘아 올렸다.

M11 공장 건설은 현재 경쟁사들이 공격적으로 300mm 투자를 늘려가고 업체간 합종연횡이 활발하게 이루어지고 있는 상황에서

하이닉스반도체의 업계 최고 경쟁력 확보를 위한 것이다.

이에 하이닉스반도체는 "건설이 완료되면 M11에서는 생산성이 월등한 300mm 웨이퍼로 최근 수요처가 급속히 확대되고 있는

낸드 플래시 제품을 주력으로 생산할 계획이다"라고 밝히면서,

"특히 40나노미터급 초미세공정을 도입하여 16기가비트 및 32기가비트 등 대용량 제품을 생산할 예정이어서

낸드 플래시 사업의 경쟁력이 한층 확고해 질 것으로 기대된다"고 덧붙였다.

지난 3월 23일 청주 산업단지내에 부지를 매입한 하이닉스반도체는 4월 1일 단지 철거를 시작으로 본격적인 공장 건설에 착수했다.

청주 사업장 인근에 대지면적 108,687m2(3만 3,000 평) 및 건축면적 55,805m2(1만 7,000 평)로 부대시설을 포함해

연면적 312,095m2(9만 4,000 평) 규모로 내년 4월까지 건설을 완료하고 내년 2분기에 시험 생산을 시작하여 3분기에

본격적인 양산에 돌입한다는 계획이다.

이를 위해 M11 공장에는 약 2년 4개월 동안 공공 시설 및 장비를 포함, 약 3조 8,000억 원의 투자가 이루어진다.

한편, 현재 경기도 이천시와 충청북도 청주시, 미국 오레곤주 유진시와 중국 강소성 무석시에 생산기지를 보유하고 있는

하이닉스반도체는 이 중 이천과 중국에 각각 1개씩의 300mm 생산 라인을 확보하고 있으며,

대만 프로모스 사와 전략적 제휴를 통해 300mm 웨이퍼 위탁 생산을 하고 있다.

출처: www.ICNweb.co.kr; 아이씨엔 2006년

반도체 장비 개발자들에 있어 부딪히는 문제중의 하나는 SECS 같은 반도체 장비간 통신 기술 표준에 대한 이해의 부족에서 찾아온다. 수많은 개발자들이 반도체와 FPD 장비 개발에 매달려 있으면서도 좀처럼 정보가 나오지 않는 곳이 이 분야이기도 하다. 반도체 장비 개발에서 왜 통신 기술에 대한 표준을 이해해야 하는지, 그리고 반도체 장비 통신 표준에는 어떠한 것들이 담겨있고 각 통식 표준 규격들은 어떻게 구별되는지 개념의 이해 차원에서 알아보고자 한다. <편집자 주>

삼성전자는 지난 10월 19일 세계 최초로 50나노 1기가 D램 반도체를 개발, 본격적인 50나노 D램 시대가 시작됐다고 전세계에 타전했다.

50 나노 공정 기술은 현재 양산중인 80나노 공정에 비해 3세대 앞선 기술로 생산성이 2배나 뛰어나며, 삼성전자가 작년 세계 최초로 개발한 60나노 공정에 비해서도 생산성이 55%나 높은 최첨단 미세공정 기술이다. 각 언론에서는 이번에 개발한 50나노 D램이 'RCAT'와 'SEG'라는 3차원 입체 트랜지스터 구조 신기술과 '복합 유전층'이라는 신물질, D램 셀의 최소면적을 줄이는 '6F²' 구조 등을 적용함으로써 50나노의 벽을 뛰어넘었다고 평가했다.

삼성전자 관계자는 "이번 50나노 개발로 개발 측면에서는 경쟁사와의 격차를 1년 이상 벌렸으며, 양산 측면에서도 비용 절감과 생산성 향상을 통해 독자적인 수익성을 유지할 수 있는 기반을 확보하게 됐다"고 말했다. 그러나 이러한 제품 개발이 곧바로 제품 생산으로 이어지는 것은 아니다. 첨단 기술을 소화할 수 있는 생산 라인도 동시에 갖춰져야만 양산으로 이어지고, 상품화가 가능해 지는 것이다. 따라서 첨단 제품 개발과 동시에 생산 장비에 대한 연구 개발이 동시에 추진되어야 비로소 제품 개발에 대한 의미를 현실화 할 수 있다.

삼성전자는 50나노 공정을 적용한 D램 제품을 2008년 1/4분기부터 출시할 예정이며, 50나노급 D램 시장 규모가 2008년 50억달러를 시작으로 2011년까지 4년간 550억달러에 달할 것으로 전망했다고 한다.

2008 년 양산을 위해서는 먼저 이 기술 공정을 소화할 수 있는 거의 완벽에 가까운 제조 장비가 향후 1년이내에 개발되어야 할 것이다. 그만큼 제조 장비에 대한 비중이 높아질 수 밖에 없게 된 것이다. 제조 장비에 대한 비중의 증가는 이들 장비에 대한 안정성과 고정밀성의 기술 확보를 우선적으로 요구한다.

그러나 이러한 고정밀 제조 장비의 개발이 쉬운 것은 아니다. 현재 반도체 장비는 각 개발 장비가 장비 전문업체에 의해서 개발되어 제조 라인에 도입되고, 이들 장비들은 또한 전체 생산 시스템으로 또다시 묶여지게 한다. 각각의 개발 장비들이 독립적으로는 우수한 장비가 될 수 있을지 모르지만, 전체 시스템으로 묶여지게 되면 여기서도 첨단 기능을 100% 발휘한다는 보장은 없다. 각 장비간 정보의 인터페이스가 자연스럽게 이루어져야 하고, 전체 시스템의 흐름에도 정확히 부합해야 하기 때문이다.

반도체와 반도체 장비

그만큼 반도체 장비의 개발 기술이 어렵다는 것을 의미한다. 현재 국내 반도체 산업계의 최대 현안 과제도 여기에 있다. 반도체 칩에 대한 세계 최대 생산국이자 국내에서 최대 수익을 올리고 있는 산업분야임에도 불구하고 국내 반도체 장비 국산화율은 너무나 미약한 현실이다. 이에 정부에서도 장비 업체 발굴과 지원정책을 적극 추진하고 있기도 하다. 매출 200억원 규모의 업체들을 스타기업(중핵기업이라고도 함)으로 육성해 나간다는 방침하에 오는 2007년까지 원천기술 상용화 프로그램 5년 전략을 마련하고 2007년도에만 200억원의 예산을 편성하고 있다. 정부정책도 기존의 연구개발에 대한 단순 지원방식(중기거점, 프론티어 등)에서 벗어나 반도체, 지능형 로봇, 스마트 홈 등 장기적인 국가 전략을 통해 기술 개발과 산업 활성화를 추구한다는 전략기술 제시 방식으로 변화하였다.

이러한 반도체 장비의 특성으로 인해서 반도체 칩 메이커들은 각 제조 장비 전문업체들을 철저하게 관리하는 한편, 더욱 철저하고 정확한 제품 스펙을 제시하게 된다. 경우에 따라서는 장비의 크기는 물론 이에 사용되는 부품에 대해서도 메이커와 모델명까지 지정하는 경우도 발생한다. 이는 전체 제조 라인의 시스템적 통합을 염두에 둔 사전 포석이라고 한다. 여기에서 보다 중요시되는 것이 각 장비간의 정확하고 빠른 정보 교환이다. 개별 장비와 전체 시스템이 동일한 프로토콜의 통신 네트워크를 사용해야만 기술적인 추가 노력과 추가적인 인터페이스 장비 없이 완벽한 제조 시스템의 통합화가 가능해 진다.

따라서 반도체 장비 전문 개발업체는 모두 SEMI(Semiconductor Equipment and Materials International; 세계 반도체 장비 재료 협회)에서 규정하고 있는 반도체 장비 통신 표준을 채택함으로써 이러한 반도체 메이커의 요구에 적극 부응하고 있다. 반도체 메이커 또한 자사만의 독자적인 통신 프로토콜 개발에 대한 부담을 덜고, 국제적으로 표준화된 프로토콜 사양을 받아들여 장비 개발 업체에 스펙으로 제공하고 시스템 통합을 진행함으로써 많은 기술적인 이점을 얻고 있다.

재미있는 것은 핸드폰 충전기와 같이 소비자들의 불편을 해소하기 위한 일종의 소비자 압력에 의해 표준이 도출된 것과는 출발점이 다르다는 것을 엿볼 수 있다. 반도체 장비 통신 표준의 경우는 장비 개발 업체들이 주도적으로 협회 구성을 통해 자체적인 통신 표준을 마련하고 자체 강제규정을 채택함은 물론 반도체 메이커에 압력을 행사하여 수용하게 하였다는 점이다. 특히 반도체 표준안에는 제품에 대한 품질 목표치가 표준에 제시되고 있다는 점이 주목된다.

이러한 SEMI 표준은 반도체 분야에서 강제 규정에 가깝게 제시되고 있으며, 반도체와 프로세스가 상이한 LCD, PDP 등의 FPD 분야에서도 이 규정을 대다수가 따르고 있는 중이다. 이제는 SEMI의 통신 표준을 이해하지 않고서는 반도체나 디스플레이 분야에서 어떠한 장비도 개발할 수가 없으며, 메이커 업체의 제조 라인에 들어갈 수 없는 상황이 되었다.

통신 표준의 필요성

반도체 장비와 관련한 국제 표준은 먼저 IEC(국제전기표준회의)와 ISO(국제표준화기구)의 표준을 얘기할 수 있다. 초기에 개발적으로 출발한 양기관은 현재 상호 협력주의를 기반으로 하면서 취급 분야와 영역을 서로 분할하여 추진하고 있다. 반도체 장비 관련 IEC 표준으로는 TC 47(Semiconductor Devices), SC 47A(Integrated Circuits), SC 47D(Mechanical Standardization for Semiconductor Devices), SC 47E(Discrete Semiconductor Devices)가 있다. ISO 표준으로는 TC 209(Cleanrooms and Associated Controlled Environments)가 있다.

SEMI 의 표준으로는 현재 13개 분야 총 772개의 규격이 제시되고 있는 것으로 나타났다. 대표적인 표준 분야로는 장비 자동화 하드웨어(92개 규격), 장비 자동화 소프트웨어(54개 규격), FPD(Flat Panel Display: 42개 규격), MEMS(3개 규격), 세이프티 가이드라인(27개 규격) 등을 포함한다. 또한 SEMI 표준은 완료된 상태가 아니라, 지속적인 진행형 단계를 밟고 있다. 반도체 장비와 관련한 기술 발전과 새로운 프로세스의 등장 등으로 인해 새로운 분야와 새로운 규격의 필요성이 꾸준히 요청되는 분야이기 때문이다.

최근 산업자원부 기술표준원이 국내 반도체 장비 생산업체를 대상으로 조사한 바에 따르면, 대부분의 반도체 장비 업체가 SEMI와 ISO 표준을 따르고 있는 것으로 나타났다. 또한 세부적인 표준 활용 분야로는 안전 및 자동화 분야에 대한 활용비중이 높은 것으로 나왔다. 특히 안전과 관련해서는 반도체 업체가 모두 준수해야 할 사항이 되었기 때문에 그 중요성이 더욱 증가하고 있으며, 추가적이고 구체적인 신규 표준이 필요한 분야라는 평가가 이루어졌다.

이러한 반도체 장비에서의 표준화는 우리에게 어떠한 이점을 제공할까? 먼저 반도체 장비 개발업체는 제시된 표준에 따라 제품 개발을 추진하면 어떠한 메이커에도 납품이 가능하기 때문에 표준에 근거하여 일관된 기술개발을 진행할 수 있다. 따라서 제품 개발 비용과 기간 단축은 물론 장비의 품질, 신뢰성, 호환성 등의 실현이 가능하다. 특히 개발 업체에서 각각 개발이 추진되더라도 통신 표준에 근거하여 제품 개발이 이루어지기 때문에 동일한 프로토콜의 채용으로 향후 장비간 통신이 자연스럽게 통합될 수 있다. 그리고 반도체 장비 표준사양에는 장비의 성능 자체가 보장되므로, 메이커에서 요구하는 품질 신뢰성과 고성능에 대한 의심에서 벗어날 수 있다.

반도체 소자업체들 또한 재료에 대한 표준으로 인해 제조 비용을 감소할 수 있으며, 장비 통합 비용 절감 및 설비 유지 비용을 최소화할 수 있다. 메이커 업체들로서도 앞서 설명했던 시스템 통합을 위한 자체 프로토콜에 대한 개발 비용 및 스펙 개발에 대한 비용을 절감할 수 있고, 정확한 제조 장비의 성능 검증에 따른 제조 스케줄링에서의 오류를 없앨 수 있다.

이에 더하여 공통적이고 국제적인 플랫폼 설정이 가능해짐으로써 장비와 재료의 국제적인 생산 및 공급이 가능하고 중복 투자를 사전에 제고할 수 있다는 장점을 가지게 된다. 세계 시장 어디에서나 공통된 표준을 따르기 때문에 장비 개발이 이루어지게 되면 기술적인 무역 장벽 없이 세계 어디에나 시장 진출이 가능하다는 것이기도 하다.

SEMI의 반도체 통신 표준 현황

반도체 장비에서의 SEMI 통신 규격은 SECS라 한다. SECS란 SEMI Equipment Communication Standard의 약자이며, 반도체 장비간 통신의 표준으로 자리잡았다. 이 표준 규격은 시대와 기술의 변화에 따라 지속적으로 변화하는 양상을 보이고 있다.

SECS-I, II

70 년대말에 처음 제시된 SECS-I은 당시 거의 대부분의 장비가 채택하고 있던 시리얼 통신에 대한 접속 방법에 대한 규약으로 80년대 들어 표준으로 채택되어 사용되어 왔다. 곧이어 SECS-II 표준이 발표되었는데, SECS-II는 실제 통신이 이루어지는 데이터 정의에 대한 규약이다.

GEM

80 년대 후반에는 반도체 장비 구동에 대한 시나리오의 필요성에서 GEM(Generic Equipment Model) 규약이 출현하게 되었다. GEM은 200mm 웨이퍼 자동화 라인에서 본격적으로 접목되기 시작하여 300mm 웨이퍼 라인에서 완전히 도입되어 사용되고 있다.

HSMS

여기에 인터넷

TCP/IP로 대표되는 이더넷의 기술 발전과 저변확대는 반도체 장비에서도 기존 시리얼 통신에서 벗어나 이더넷 통신의 필요성을

제기하게 되었다. 이에 이더넷을 통한 데이터 전송에 대한 규약이 90년대 중반에 SEMI 표준으로 등장하게 되었으며, 이것을

HSMS(High-speed SECS Message Service)라 한다. 현재 HSMS는 이더넷 기술의 본격적인 산업 장비

분야에서의 도입을 계기로 기존의 시리얼 버스 통신 규정을 담은 SECS-I 표준을 완전히 대체하고 있다.

왜냐하면 SECS-I은 시리얼 버스(RS232C 등)가 느린속도와 케이블 길이의 제한성을 갖는데 비해 SECS-II가 채택하고 있는 이더넷은 확장이 용이할 뿐만 아니라 케이블 길이의 제한이 없다. 최근에는 무선 LAN 기술의 결합도 가능하게 됨으로써 기존 시리얼 통신은 이제 반도체 장비에서 그 필요성을 거의 상실했다.

Interface A

2000 년대 들어서는 SECS와는 어느 정도 구별되는 Interface 규약이 출현하게 되었다. 현재 Interface 규약은 Interface A가 완료된 상태이며, Interface B, Interface C는 아직 완료되지는 않고 논의가 지속되고 있다. 이 Interface 규약은 웹의 사용이 일상화되면서 기존 반도체 생산 라인의 정보 데이터를 웹과 연결하고자 하는 방안으로 제시된 것으로 말해진다. 실제 3년 전부터 본격적인 활성화 노력을 보이고 있는 가운데, 2년 전부터는 TI, 인텔 등에서 현장 적용에 나서고 있다. 삼성전자를 비롯한 국내 반도체 업계에서는 아직 도입되고 있지는 않은 것으로 나타났다.

좀더 구체적으로 SEMI에서 제시하고 있는 반도체 장비 관련 통신 표준으로는, 1) SECS로 대표되는 일반화된 통신 표준, 2) 300mm 웨이퍼 프로세싱 표준, 3) Interface A, B, C 표준으로 분류할 수 있다.

반도체 장비에서의 일반화된 통신 표준인 SECS는 E4 SECS-I, E5 SECS-II, E37 HSMS-SS, E30 GEM 및 GEM에서 파생한 SEM이 있다. SECS-I에는 현재 300~400개의 메시지가 정의되어 있다. 그리고 이 메시지를 어떻게 전송할 것인가를 다룬 표준 규약이 SECS-I과 HSMS이다. 앞서 설명했듯이 GEM은 반도체 장비 운영에 대한 시나리오를 다루고 있으며, GEM에서 파생한 SEM은 또다시 무인반송차 및 호이스트, 핸들러장비, 검사장비, 클러스터 툴 등 일반 반도체 장비와 다른 특수한 성격이 있는 개개의 제조 장비군에 대한 표준을 정의하고 있다. SEM군에는 PSEM, STKSEM, IBSEM, HSEM, ISEM, CTMC 등 다수의 규약이 정해지고 있다.

300mm 와이퍼 프로세싱 표준으로는 E84 Enhanced Handoff Parallel I/O Interface, E87 CMS, E40 Process Job Management, E94 Control Job Management로 구성된다. CMS는 캐리어 매니지먼트 서비스를 의미하며, 특히 E40과 E94는 프로세스 및 컨트롤과 관련한 관리 규약으로 300mm 와이퍼에서 완전한 표준으로 자리잡았다.

어찌보면 단순히 웹을 통한 모니터링이라는 설비 관리자 및 운영자의 편의성을 위해 제시된 Interface A 규약은 반도체 장비 정보 및 데이터 수집 정보를 Http/SOAP를 통해서 외부의 클라이언트에 제공하고 기능을 가진다. 여기에서 모든 데이터는 XML 문서를 통해서 데이터 전송이 이루어진다. Interface A 규약은 다음의 4가지 표준으로 구성된다. 1) E120 CEM(Common Equipment Model), 2) E125 EqSD(Equipment Self Description), 3) E133 ECA(Equipment Client Authentication and Authorization), 4) E134 DCM(Data Collection Management)이 그것이다.

Interface A는 인터넷이 연결된 곳이면 어디서나 접속이 가능하기 때문에 장비 및 데이터 정보에 대한 모니터링에 사용되고 있으며, 장비가 언제 에러가 발생했는지를 진단하는 폴트 디텍션 컨트롤이나 인터넷을 통한 원격 장비 진단 등에 활용될 수 있다. 따라서 Interface A는 SECS 프로토콜을 대체할 목적으로 개발된 것은 아니지만, 기존 SECS에 비해 상당히 저렴하게 구축이 가능하여 SECS를 점차적으로 대체해 나갈 것이라는 것이 전문가들의 견해이다. 하지만 당장 대체하기에는 무리가 있다. 원래 Interface A는 웹을 통한 장비 데이터의 모니터링이 목적이었으므로 가장 중요한 제어기능은 고려치 않았기 때문이다.

현재 완료된 표준은 아니지만 Interface B와 Interface C도 주목된다. B는 반도체 장비간 데이터 공유에 대한 표준 규약으로 국내에서는 삼성전자 LCD부문에서 적극적인 도입을 보이고 있다. 또한 C는 장비의 현재 상태를 반도체 팹 라인 밖에서 모니터링 하기 위한 기준을 제시한다. 이는 대부분의 반도체 장비가 개별 전문업체에 의해 개발되고 납품되기 때문에 반도체 메이커 설비 운영 담당자가 쉽게 처리하지 못하는 장비에서 발생할 수 있는 문제들을 개발 업체 전문가들이 원거리에서도 직접 웹을 통한 모니터링으로 장비 진단을 할 수 있도록 한다는 진일보한 구상이기도 하다. 이 구상은 이론적으로는 완벽해 보일지는 모르지만 현실적으로는 무리가 있어 보인다. 현재 반도체 라인의 모든 데이터는 보안상의 이유로 팹 라인 외부로의 차단이 100% 이루어지고 있기 때문이다.

마치며

이상에서 반도체 장비에서의 통신 표준에 대한 필요성과 현재 SEMI 표준으로 발표된 SECS 통신 규약 등을 개괄적으로 알아 보았다. 구체적인 기술 스펙에 대해서는 반도체 및 FPD 장비를 직접 개발하고 있는 개발 담당자들의 몫이라 생각한다. 이번 기회를 통해 그동안 SECS 표준에 대한 구분과 개념을 잡지 못하고 고심해왔던 많은 개발자 및 엔지니어들에게 정확한 개념 정립과 향후 반도체 장비 통신 표준의 흐름을 이해하는데 조금이나마 도움이 되었으면 한다.

SECS 및 Interface A 표준 규약은 SEMI(www.semi.org)에서 구매가 가능하다. 다만, 많은 엔지니어들이 이 규약이 영문으로 되어 있어 개별 기업에서 한글로 번역하고 다시 이를 이해하기까지 많은 노력과 시간이 필요하다는 문제점을 호소하고 있다. 빠른 시일 안에 국내에서도 한국어 스펙이 출판되어 직접적인 장비 개발과 큰 관련이 없는 이러한 문제들을 해결할 수 있기를 바란다. 공식적인 한국어 스펙이 완성된다면 그 동안 반도체 및 FPD 메이커들이 요구해 왔던 매뉴얼 및 제품 스펙도 영어에서 한국어로 바뀔 수 있을 것이다.

이러한 문제들을 해결하기 위해 반도체 장비 개발자들이 서로의 정보와 개발 과정에서의 노하우를 조금씩이나마 공유해 나갔으면 하는 바람이다. 그리고 이러한 노력들 속에서 보안이라는 이름으로 억눌려있는 각종 정보들을 종합하여 보다 발전된 연구 자료들이 공유될 수 있고, 개발자들의 커뮤니티를 통해 개발자들의 목소리와 요구사항을 정부, 협회 및 메이커들에게 당당히 제시할 수 있는 기회가 오기를 기대한다.

다음 기회에는 합법적(?) 인 테두리내에서 반도체 장비 통신 표준별로 상세한 기술 정보를 담아보도록 하겠다. ICN 독자 여러분의 많은 관심과 호응을 기대한다. 혹시 이 글에서 잘못된 정보나 오해가 있다면 누구나 지적해 주기 바란다. 그리고 너무나 한정된 정보와 공개 불가한 자료, 그리고 무엇보다도 이와 관련한 국내 전문가를 찾지 못해 원고 작성에 어려움을 겪었음을 이해해 주었으면 한다.

(문의처: icn@ICNweb.co.kr)

출처를 표기하지 않은 상태로의 가공 및 인용, 전재는 저작권법에 의거 처벌받을 수 있습니다. 상기 자료 인용시 반드시 출처(출처: www.ICNweb.co.kr; 아이씨엔 2006년)를 기재해 주시기 바랍니다.